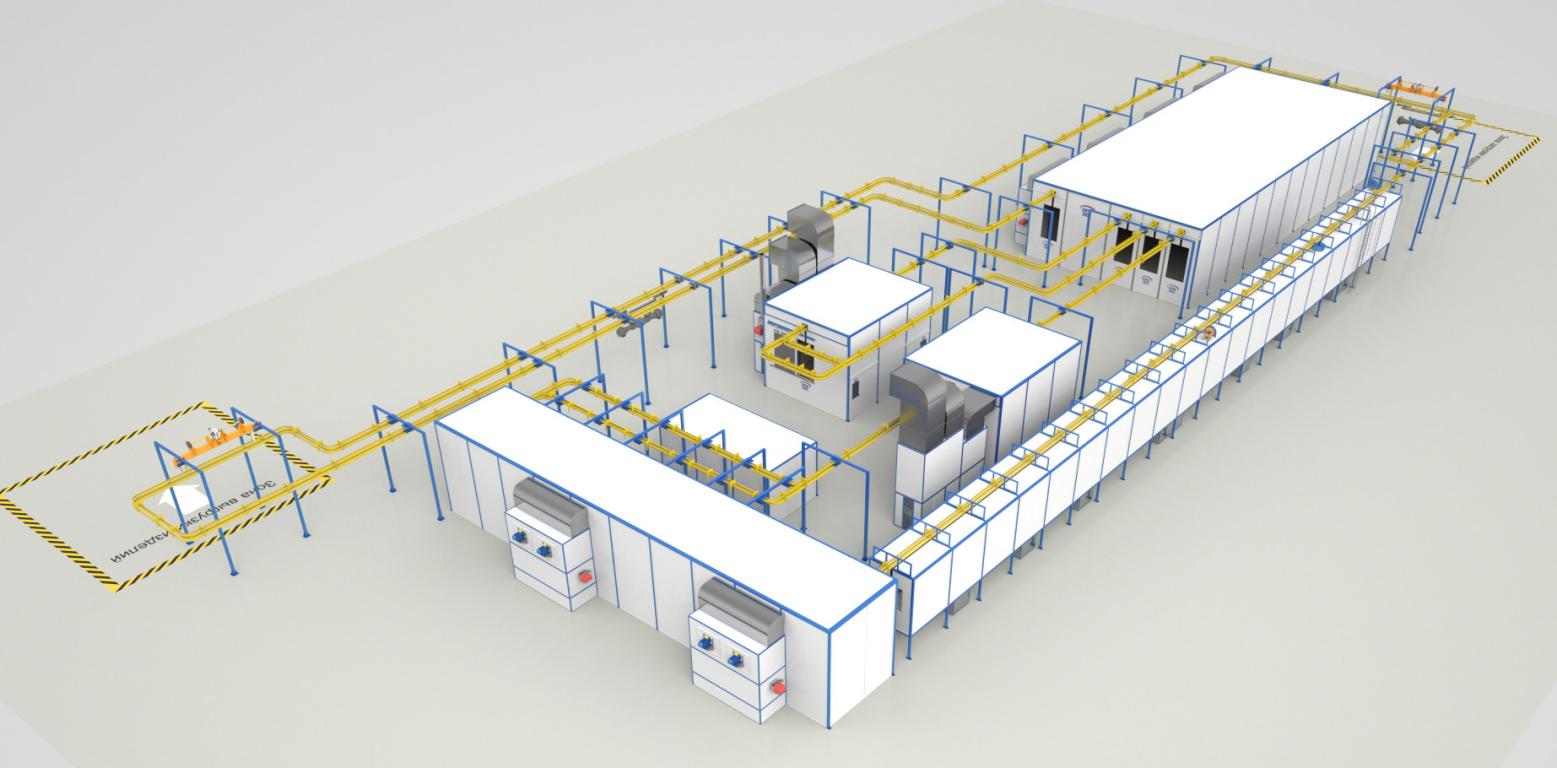

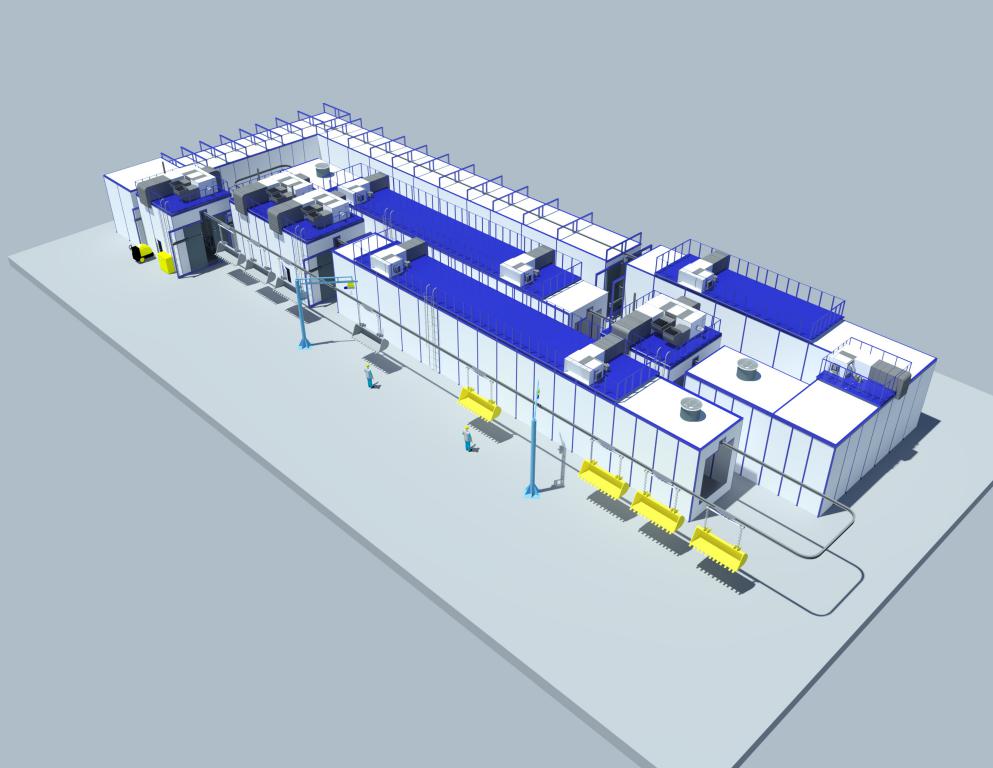

Для подготовки поверхности изделий, напыления мелкодисперсной сухой краски, последующей полимеризации и сушки на производстве используется высокопроизводительная линия порошковой покраски.

Это комплекс, состоящий из следующего оборудования:

- модуля предварительной обработки;

- печи для предварительной сушки;

- камеры, где происходит напыление порошка;

- печи для наплавки полимера.

Перечисленные блоки связываются единой транспортной системой – подвесным конвейером. И все это объединяет автоматическая система управления.

Участок подготовки поверхности

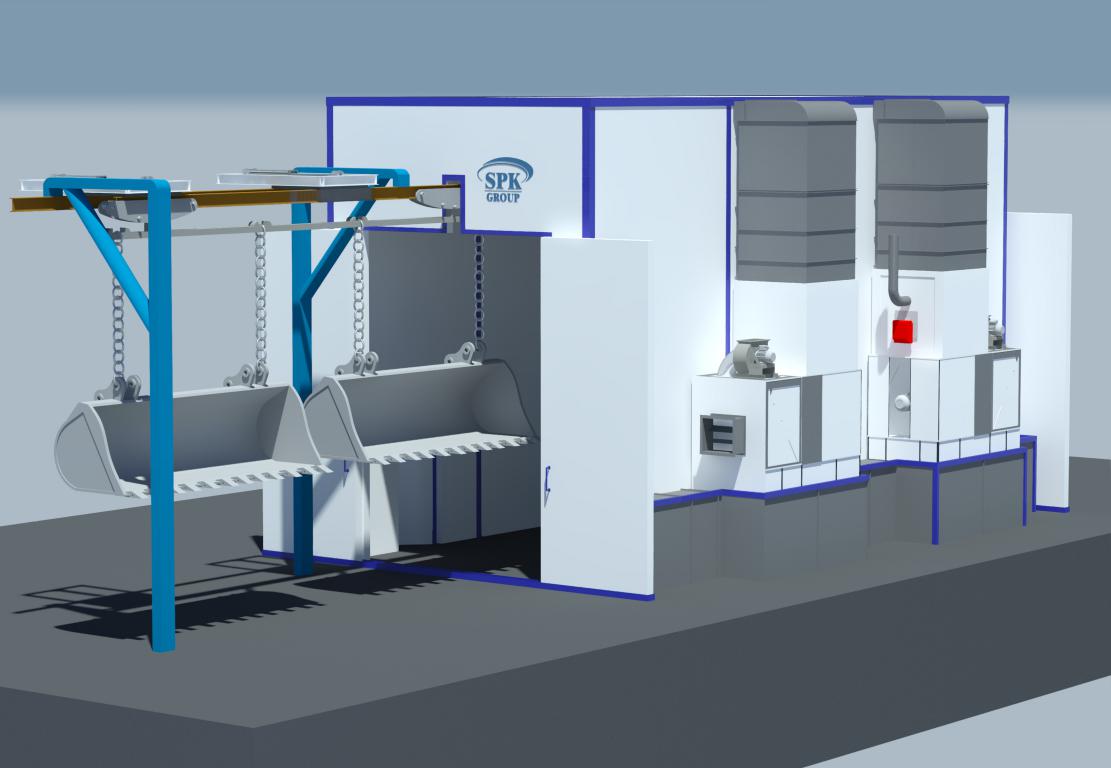

Перед покраской поверхность изделий проходит обработку по очистке. Нередко на этой же стадии осуществляется обезжиривание и травление специальными химическими составами. Процедуры проводятся в специальных моечных камерах либо погружным методом, либо посредством струйной смывки или распыления. Кабина в которой происходит процесс помимо рабочей зоны включает отделы, где размещаются резервуары для химических составов. Изделия двигаются через изолированные отсеки, каждый из которых отвечает за отдельный технологический этап обработки.

В качестве примера можно рассмотреть многостадийный туннель струйного облива. Корпус такого сооружения выполняют из высококачественной нержавеющей стали и снабжают теплоизоляцией. Внутри располагаются рампы распыления, снабженные форсунками. Жидкость в контур подается центробежными насосами. Для хранения растворов используются ванны из нержавеющей стали, а нагрев жидкостей осуществляется газовыми горелками или посредством пластинчатых теплообменников. Чтобы исключить проникновение испарений во внешнее помещение, подготовительная камера комплектуется вытяжкой.

Камера сушки

По завершению чистки и химических процедур изделия посредством транспортной системы поступают в камеру сушки, где нагреваются в среднем до 120 °C (зависит от краски и выбранной технологии). Горячие воздушные потоки мгновенно испаряют влагу с поверхности и на выходе металл оказывается полностью сухим.

Печь для сушки, как правило, представляет собой бокс из сэндвич-панелей, которые состоят из внешних стальных оцинкованных пластин и находящегося между утеплителя толщиной не менее 160 мм. В качестве нагревателя могут использоваться дизельные или газовые горелки, или электрические элементы. Воздух циркулирует между блоком теплогенератора и печью. Внутри рабочей камеры с помощью вентиляторов низкого давления поддерживается непрерывная конвекция, что способствует равномерности нагрева изделий.

Теплогенераторы могут быть прямого или косвенного нагрева. В первом случае достигается максимальный КПД, но возникает риск попадания продуктов сгорания на высушиваемые поверхности, а во втором – обеспечивается максимальное качество при некоторой потере мощности.

Печи для сушки комплектуются вентиляционной системой, удаляющей ненужные примеси: пары масла и воды из полостей изделий сложной формы, смог, образующийся при сгорании газа и т. п.

В зависимости от конкретных объемов помещения могут устанавливаться сушильные печи двух основных конструкций:

- тоннельные с воздушной завесой, отличающиеся большими линейными размерами, но достаточно низкие;

- колокольные с естественным запиранием воздуха, занимающие небольшую площадь, но имеющие значительный размер по высоте.

Камера напыления

На следующем этапе изделия конвейером перемещаются в следующую камеру, где специальными пистолетами методом электростатического взаимодействия наносится порошкообразная краска. Здесь создаются идеальные условия для проведения соответствующей процедуры.

Внутренняя часть камеры напыления представляет собой герметичный бокс с антистатическими стенками и большим радиусом кривизны, для облегчения постоперационального обслуживания: порошковая краска не прилипает и легко счищается направленным потоком воздуха.

Непременные составляющие данного блока: циклон, воздушные фильтры, централизованная система управления.

Циклон – самая незаменимая часть камеры – позволяет отделять неиспользованный полимер от воздуха, возвращая в емкость для повторного использования. Устройство забирает из рабочей зоны воздух, смешанный с порошком краски и внутри собственного корпуса под действием центробежной силы, сообщаемой потокам вентиляторами, осаждает взвесь на внутреннюю поверхность стенок. Затем конгломерат ссыпается в нижнюю часть циклона, где проходит сквозь сита, очищаясь от мусора. В то время как освобожденный от полимерной пыли, проходит через дополнительные фильтры и возвращается в помещение.

Система управления позволяет задавать нужные параметры работы следующего оборудования:

- системы рекуперации;

- обдува пистолетов;

- постов нанесения краски;

- устройства подачи порошка и др.

Автоматизированные камеры нанесения краски бывают:

- обитаемыми, когда операторы находятся внутри зоны окраски и имеют непосредственный доступ к изделию;

- с ограниченным ручным доступом.

Кроме того, в конструкцию блока могут входить несколько постов. Конечное решение определяется индивидуально в соответствии с потребностями заказчика и спецификой производства.

Печь полимеризации

После нанесения краски изделия транспортируются в еще одну печь автоматической линии порошковых покрытий, где происходит спекание порошка в единый равномерный слой, прочно покрывающий поверхность, благодаря сцеплению с бесчисленным количеством микроскопических неровностей.

По устройству камеры таких сооружений аналогичны печам для сушки, но рассчитаны на большие температуры: от 160 °C до 220 °C. Система нагрева и конвекции проектируется так, чтобы перепад температуры на поверхности изделий был минимальным, не более 5 °C. Управление автоматизировано и осуществляется через пульт.

Движение изделий по конвейерной линии

Изделия перемещаются из одной зоны в другую посредством транспортной системы, от быстродействия и качества работы которой также зависит итоговый результат. Для безупречного функционирования в процессе эксплуатации стоит предусмотреть, чтобы скорость транспортера была достаточной, соответствующей выбранной производительности линии покраски, а движение плавным. Грузоподъемность подбирается с запасом, что обеспечивает меньший износ и длительный срок службы.

Описанные комплексы – взаимосвязанные решения, состоящие из сложных агрегатов, оборудования и электроники. Одно из возможных решений – купить линию окраски, но оптимальнее создать индивидуальный проект под конкретные запросы производства. Такой подход гарантирует экономичность эксплуатации и подлинное качество при высокой скорости окраски.