Камеры для окраски представляют собой закрытые конструкции, оснащенные большим количеством оборудования для обеспечения качественного рабочего процесса и создания нужного микроклимата внутри помещения. Требования к окрасочным камерам по безопасности производства достаточно высокие и касаются как самой конструкции, так и условий проведения окрасочных работ. Разберем подробно, какие системы и оборудование используются для этих целей.

Безопасная конструкция

В закрытой зоне промышленной окраски изделий концентрируется повышенный объем окрасочного тумана с горючими примесями. Поэтому на любом производстве, в котором используются синтетические лакокрасочные материалы, присутствуют риски случайного возгорания.

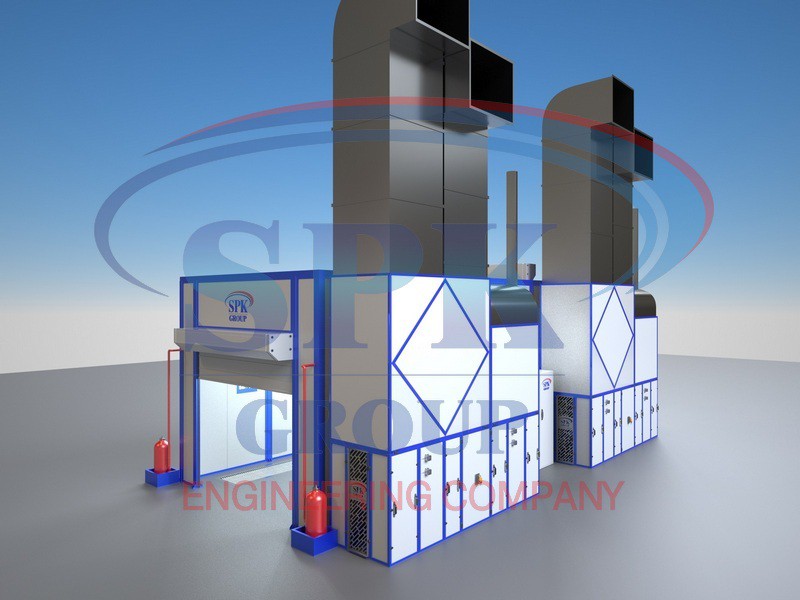

Требования к окрасочным камерам по пожарной безопасности предусматривают использование негорючих элементов конструкции помещения для покраски. Все ОСК должны быть качественно теплоизолированными и конструктивно и обладать повышенной устойчивостью к возгоранию. Оптимальным вариантом в качестве теплоизоляционного материала является минеральная вата. Так, например, стены из сэндвич-панелей окрасочно-сушильной двухсекционной камеры проходного типа SPK 12.4.3 имеют толщину 50 мм. Для каркаса используется сталь 0,6 мм.

Как работает система безопасности

В стандартном исполнении система безопасности в окрасочно-сушильных камерах включает следующие элементы:

- Датчики или сенсоры, уровень чувствительности которых способен анализировать параметры окружающей среды. Реагирование на изменения температурного режима или содержания в воздухе СО2 происходит в соответствии с заданными порогами допустимых параметров.

- Информация, поступающую с датчиков и сенсоров обрабатывается ЭБУ, который передает соответствующие команды на оповещатели, реле, пульты управления.

Периферийно-исполнительные устройства могут принимать сигналы по проводам или по каналу радио. Используемые датчики, электронные блоки управления должны быть защищены от механических воздействий и высокой температуры. Все электрическое оборудование в камере обязательно заземляют по стандарту TN-C-S.

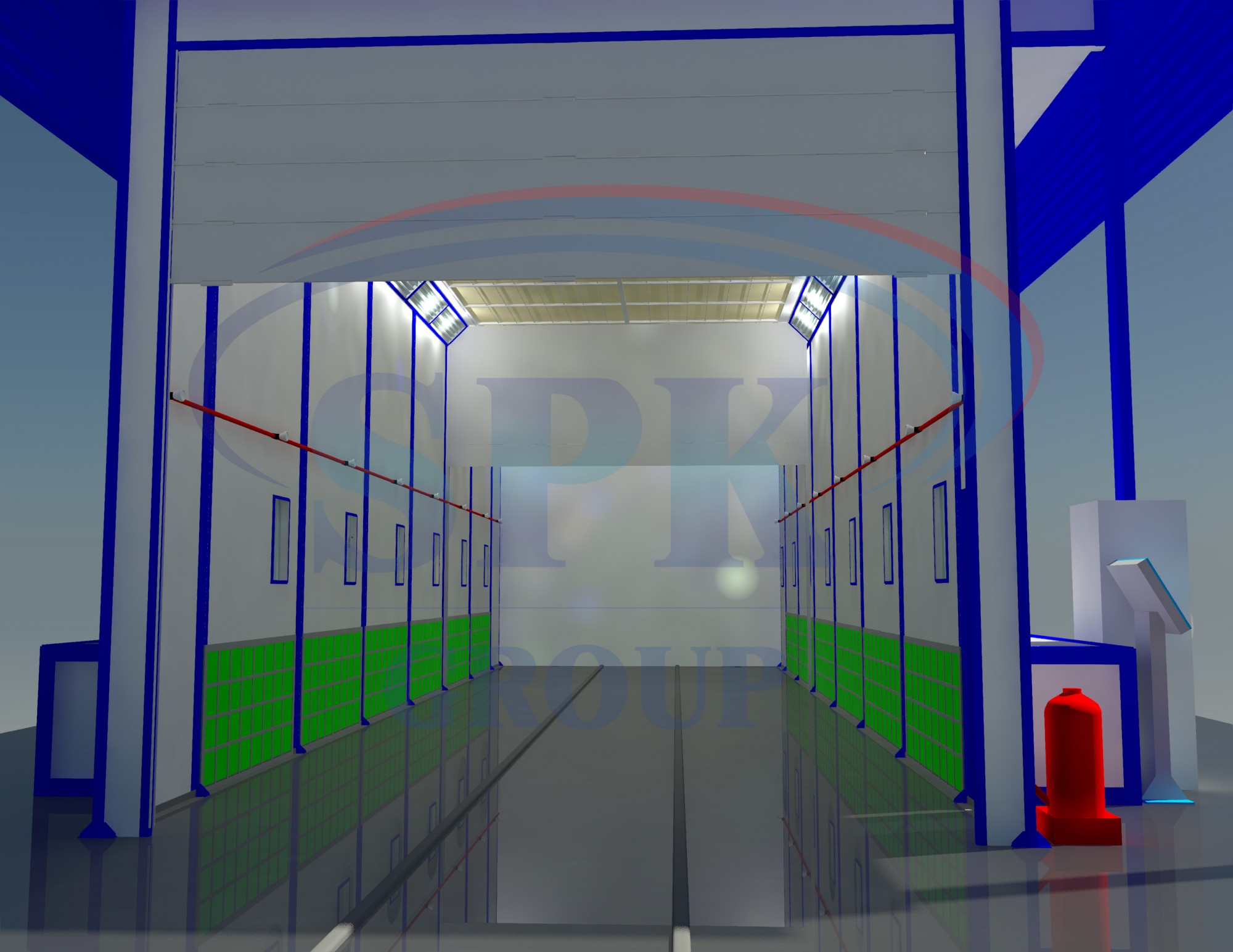

Большое значение при организации системы безопасности имеет наличие аварийного выхода. Так, например, покрасочно-сушильная камера SPK-15.5.5 с дополнительным техническим помещением комплектуется двумя сервисными дверьми, оборудованными системой закрытия типа «Антипаника».Это обеспечивает беспроблемный доступ людей к выходам. На случай аварии или пожара двери оснащены сигнальной красной лампой.

Система пожаротушения

Пожарную безопасность окрасочных камер обеспечивают система пожаротушения, дополненная системой дымоудаления. При появлении очага возгорания или дыма, системы оповещения запускают сирену, автоматически открываются все ворота и двери, активируются механизмы удаления дыма и тушения пожара.

При пожаре автоматически блокируется подача воздуха внутрь камеры, чтобы поступление свежей порции кислорода не провоцировало распространение огня. Важно правильно настроить рабочие сценарии и исключить ложные срабатывания, так как датчики огня не высокого качества могут среагировать на определенный спектр оптических волн.

Камера, установленная на отдельной открытой площадке, имеет собственные системы регулирующие уровень чистоты воздуха, температуру, влажность и давление. Системы безопасности в таких окрасочных камерах, как правило, индивидуальные.

На крупных производствах возможно подключение ОСК к общей системе безопасности предприятия. При возникновении ЧС на всех производственных площадках и цехах автоматически открываются все двери и останавливаются все рабочие процессы.

Важность качественной вентиляции

В окрасочно-сушильные камеры должен постоянно поступать чистый воздух и одновременно выводиться поток отработанных паров, насыщенных частицами краски и другими опасными примесями. Взвеси ухудшают видимость окрашиваемой поверхности и потенциально являются взрыво и пожароопасными. Своевременное выведение окрасочного тумана исключит риски возможного возгорания. В первую очередь, качественная циркуляция воздуха обеспечивает безопасные рабочие условия оператору-маляру, которые проводят малярные работы при помощи краскопультов.

Так, например, в окрасочно-сушильной камере тупикового типа SPK-14.5.4 оборудован 2 генераторами притока и 2 генераторами вытяжки общей производительностью 70 000 м³/ч.

В окрасочных камерах SPK GROUP реализован принцип интеграции вентиляции с системой отопления, благодаря чему удается поддерживать необходимые температурные режимы. Воздух с улицы попадает в приточно-вытяжной агрегат с встроенным рекуператором тепла, предварительно нагревается, проходит систему фильтров и доводится до нужной температуры в теплообменнике. Это позволяет не только обеспечить эффективную вентиляцию помещений с минимальными теплопотерями, но и уменьшить риски аварийных ситуаций.

Преимущества сотрудничества с SPK GROUP

Наша компания принимает заказы на проектирование и изготовление окрасочных камер полного цикла. Наши клиенты получают следующие преимущества:

- Камеры оснащаются только сертифицированным оборудованием, которое соответствует международным требованиям к окрасочным камерам по безопасности производства.

- Окрасочный процесс максимально роботизированный, что существенно снижает риски возникновения чрезвычайных ситуаций из-за человеческого фактора.

- Участие операторов минимально, это значит, что они не подвергаются риску находиться в потенциально опасной среде.

- Энергосберегающие технологии позволят сократить количество потребляемой энергии на вашем предприятии.

Специалисты SPK GROUP самостоятельно выполнят установку и пуско-наладку оборудования и протестируют работу всех систем безопасности. Звоните по телефону указанному на сайте, чтобы получить больше полезной информации по организации безопасного окрасочного производства на вашем предприятии.

Так, например, процесс полимеризации эпоксидных составов на разных поверхностях требует температуры в печи в границах +190℃...+210°C и с выдержкой в течение 15–20 минут. Для полиэфирных красок допустимая температура ниже на 10 пунктов. Для высокого результата окрашивания важно, чтобы данная температура удерживалась на необходимой отметке в течение всего времени выдержки изделия в печи.