Для металлоконструкций, использующихся в строительной и близкой к ней сферам деятельности, требуется сохранение стойкости, чистоты и внешнего вида материала в течение длительного времени. Для таких задач используется технология конвейерной окраски, предназначенная для спецтехники и других объектов средне-крупных размеров.

Технология конвейерной окраски

Проведение промышленного окрашивания крупногабаритных металлических конструкций – процесс, который требует тщательной подготовки, отбора специалистов и оборудования для получения качественного результата. Чтобы начать конвейерную окраску любого изделия, необходимо правильно обустроить производственный цех и подготовить его к началу работы.

После доставки обрабатываемых конструкций на место производства комплекс окраски начинает свою работу, состоящую из четырех ключевых этапов.

- Обустройство цеха и подготовка оборудования. Перед тем, как запустить в работу конвейерную линию для окраски металлоконструкций, технические специалисты проверяют комплекс на возможные ошибки в процессе производства.

- Очистка изделий. Для получения более качественного изделия в процессе окраски, необходимо заранее удалить загрязнение. В таком случае лаковая краска лучше накладывается на металл и сохраняет свою стойкость.

- Обработка и нанесение лакокрасочного материала. После проведения очистки, обрабатываемые металлоконструкции отправляются на предприятие для дальнейшей окраски.

- Проверка качества и последующая отправка. Команда инженеров проверяет продукцию на соответствие правилам и требованиям по определенным свойствам.

Для каждой из вышеперечисленных задач требуется тщательная подготовка с подробным знанием технологии ее проведения.

Подготовка поверхности

Первым шагом в процессе конвейерной окраски металлоконструкции является проверка и тестовый запуск оборудования. На место прибывает подготовленная команда инженеров, проверяющая качество работы и соблюдение технических требований используемой в промышленном цехе аппаратуры. Если любая серьезная ошибка производства не будет выявлена заранее, то приемлемый результат при обработке партии изделий невозможно получить.

После проведения проверки помещения и техники начинается второй этап – удаление загрязнений с поверхности всех изделий, а также снижение воздействия окружающей среды на металлическую поверхность в процессе эксплуатации. На предприятие проводится доставка всех подготовленных к работе металлоконструкций, после чего их отправляют на отдельный участок с подготовленными приборами для очистки. Для данной процедуры используется одна из представленных технологий на выбор:

- Термическое удаление загрязнения. Повышение температуры в помещении и на внешнем покрытии позволяет в короткие сроки удалить грязь и снизить негативное воздействие на изделие.

- Химическая очистка. Эта методология использует специализированные растворы, предназначенные для очистки в промышленных условиях.

- Грунтовка покрытия. Посыпка слоем из грунта создает дополнительный защитный слой для металлической конструкции и делает ее более устойчивой к влаге и ударам.

- Промывание механическими инструментами. В процессе используется стандартная аппаратура для удаления загрязнения.

После выполнения второго пункта изделия отправляются в производственный цех конвейерной окраски. По команде оператора объекты постепенно загружаются на ленту, где поэтапно проходят следующие шаги обработки:

- Ополаскивание изделия. С помощью одной или нескольких крупных ванн с водой обрабатываемое изделие замачивается водой.

- Прохождение через сушильную камеру. Когда водяная обработка завершается, объект отправляют в герметичную камеру, где производится нагрев воздуха до заданной температуры.

- Обработка с применением химических смесей. Процедура включает себя проведение фосфатирования и обработка растворами в закрытой камере.

- Грунтовка поверхности. Поверхность изделия приобретает большую шероховатость, что поможет защитить его в тяжелых условиях.

- Очистка после обработки. Работники убирают жидкости, оставшиеся после проведения предыдущих процедур, после чего очищенная конструкция отправляется на окраску.

- Нанесение лакокрасочного покрытия в малярной комнате. С применением специализированного окрасочного оборудования объект окрашивается по заданной схеме.

- Проверка качества работы и отправка на складское помещение. В случае, если ни один пункт из требований не был нарушен в процессе производства, готовая металлическая конструкция отправляется на хранение.

Когда окрашенная металлоконструкция оказывается на складе, процесс ее окраски считается полностью завершенным.

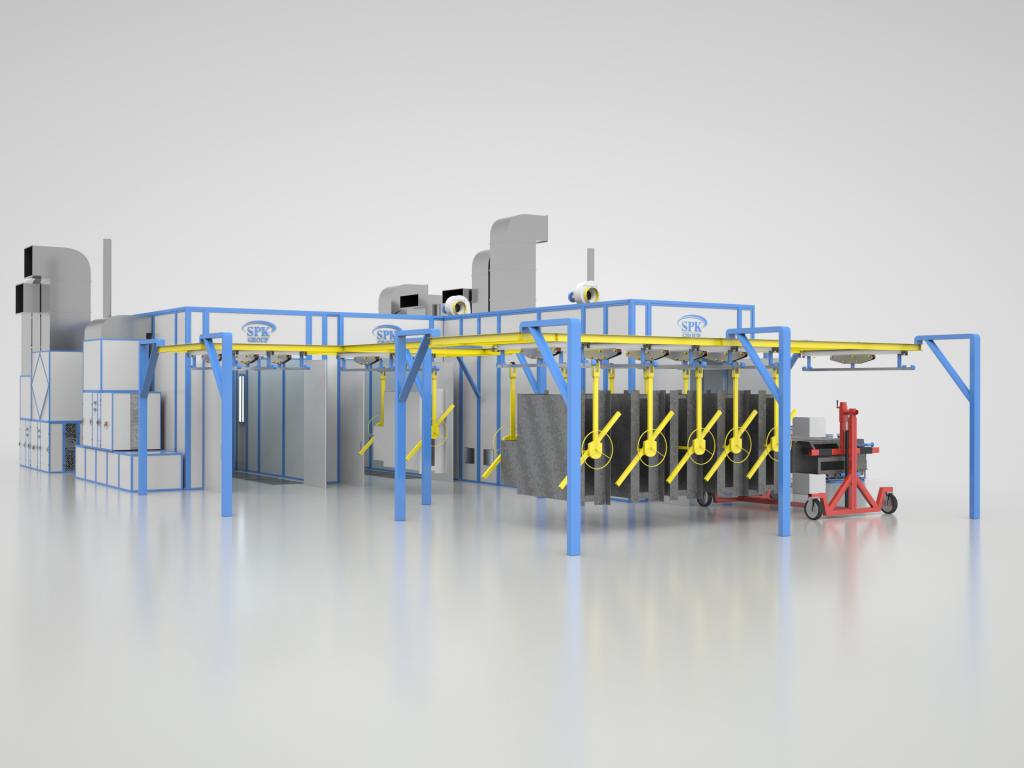

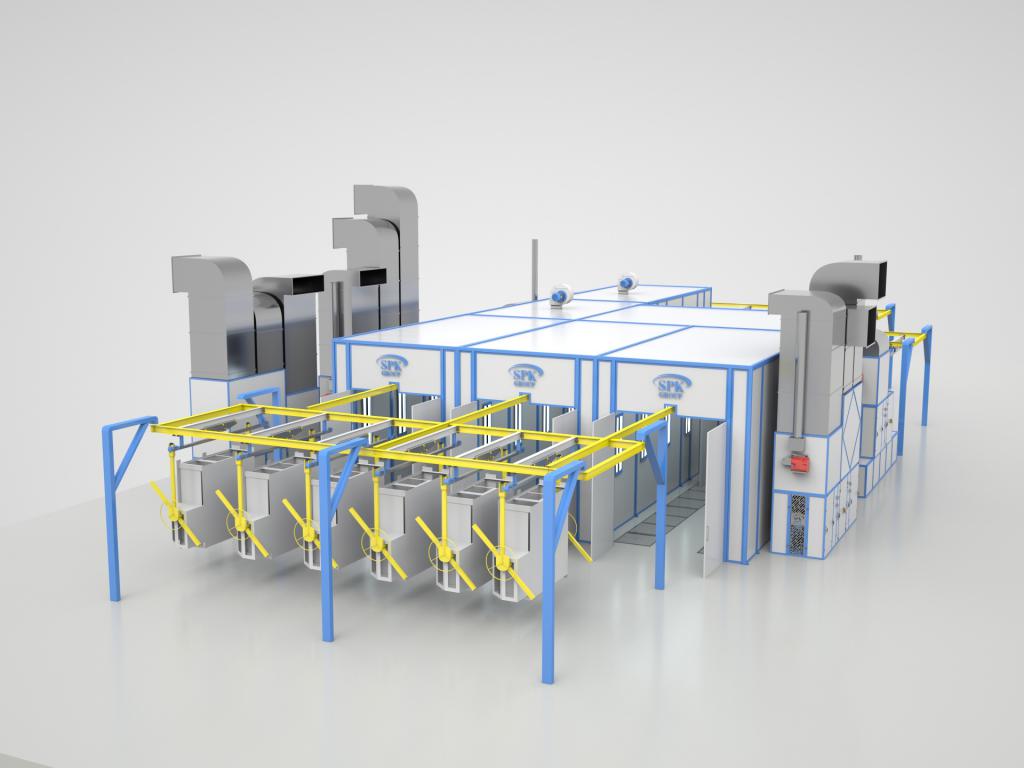

Оборудование

Производственное помещение для комплекса окраски металлоконструкции представляет собой протяженное пространство, внутри которого размещена система в виде конвейерной лентой с расставленным оборудованием. В работе используется следующая аппаратура:

- промышленная линия с инструментами для ее запуска и настроек;

- помещение для контроля и передачи команд оператором;

- погрузчики для помещения партии изделий на конвейерную ленту;

- сушильная камера;

- ванны для фосфатирования и промачивания конструкций;

- камера для химической обработки;

- малярная камера;

Портфолио проектов

С 1999 года компания SPK GROUP реализует проекты, связанные с инженерной окраской промышленных изделий, включая спецтехнику и крупных металлоконструкций любого назначения для крупных предприятий. Комплекс покраски SPK-37.20.4 - пример работы в сфере конвейерной окраски металлических конструкций. Чтобы заказать услуги проектирования и производства оборудования для окраски, воспользуйтесь формой для заявок на главной странице официального сайта.