Очистка металлических изделий от наплывов и окалины, ржавчины, загрязнений и старой краски, а также упрочение поверхностного слоя проводится в специальных камерах абразивной обработки.

Существенно то, что разнообразие подобного рода процедур велико, и в каждом случае используются свои технические решения. Стоит в этом разобраться, чтобы определить какому методу и оборудованию отдать предпочтение в конкретной ситуации.

Виды абразивной обработки

Размеры и форма изделий, площадь и прочность целевой поверхности, вес и материал предъявляют специфические требования к подбору абразива и способу его подачи.

При струйном методе твердые частицы разгоняются сжатым воздухом, который поставляется компрессором. Но существует и вариант механического разгона рабочего тела с помощью лопаток ротора или турбины.

Очистка может проводиться в режимах:

- ручном;

- автоматическом.

В первом случае угол и направление движения абразива контролирует оператор, в руках которого находится пистолет – устройство, снабженное ручкой для удобства захвата и, заканчивающееся отверстием дозатора. Во втором – форсунки, подающие шлифовальное вещество, расположены в специальных держателях под разными углами к закрепленному на платформе или подвешенному на фиксаторах конвейера объекту.

Важно также то, как организован сам процесс. Происходит ли обработка на открытом воздухе или в специальных камерах. Вне помещения или специального устройства организовать сбор и рекуперацию абразива затруднительно. Поэтому расходный материал подбирают наименее дорогостоящий. Пожалуй, это один из тех случаев, когда все еще применяется кварцевый песок, а не металлическая дробь или другие эффективные субстанции.

Стоит отметить также, что обитаемая обработка не всегда означает шлифовку деталей в специально оборудованном помещении. Типичный пример: очистка внутренних поверхностей промышленных сосудов, транспортных цистерн или труб.

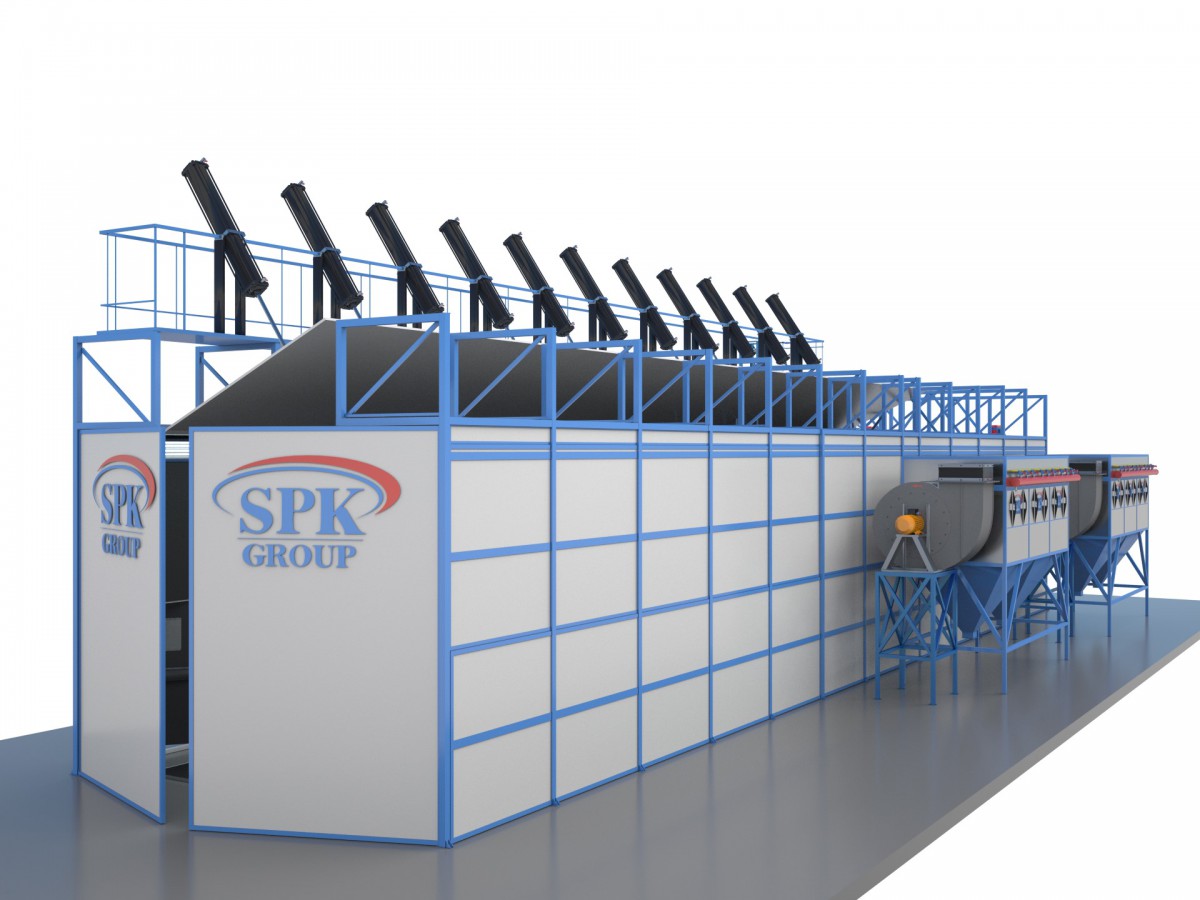

Типы и конструкция камер

В наиболее технологичную категорию попадают обитаемые камеры. Как правило такие сооружения эксплуатируют крупные промышленные структуры: предприятия оборонного комплекса, лаборатории, создающие уникальные изделия для атомных электростанций, химической и добывающей отраслей, а также крупные заводы авиа-, судо- или автомобилестроения.

Гораздо более распространены необитаемые камеры. Такое оборудование характерно для небольших предприятий сферы обслуживания: СТО, ремонтных мастерских, частных и личных хозяйств, компаний, функционирующих в рамках малосерийного производства.

Обитаемые камеры

Это объемное полностью изолированное от внешней среды помещение, где работа проводится оператором. Помимо комплекса подачи с бункером-накопителем абразива, шлангов и пистолета, в бокс встроена система рекуперации. При обработке деталей воздушно-абразивная смесь, смешанная с отработкой, просыпается сквозь решетчатый пол и захватывается специальным устройством. Собранная масса транспортируется в циклон-сепаратор и разделяется на пылевые отходы и чистый абразив, готовый к повторному использованию. Стены в помещении обшиты мягким резиноподобным материалом, гасящим скорость рикошетящих частиц. Благодаря этому создаются достаточные для эффективной работы условия. Оператор облачен в специальный костюм, не пропускающий внутрь пыль. В герметичную маску для дыхания подается чистый воздух.

Необитаемые камеры

В отличии от больших помещений, где внутри может трудиться несколько человек, такие установки значительно более компактны. Размер определяется эргономикой: габариты не должны превышать возможностей человека по росту и длине. Кроме того, необитаемые камеры конструктивно схожи. Отличия наблюдаются лишь в оснащенности и качестве исполнения.

Это всегда шкаф, обращенный скошенной стороной с окном к оператору, который продевает руки сквозь предусмотренные отверстия в герметично прикрепленные резиновые манжеты, заканчивающиеся перчатками. Изделия загружаются в рабочую зону через боковую дверцу. Абразив подается посредством шланга в пистолет и отработав ссыпается через решетку в контейнер-накопитель. Пыль из смеси удаляется вытяжкой и скапливается в специальном коробе до выгрузки.

Больше информации о камерах подготовки поверхности.

Механизмы подачи абразивной смеси

Устройство, ускоряющее абразив – определяющий конструкцию и использование комплекса фактор.

Агрегаты струйного типа делятся на:

- инжекторные, в которых для воздуха и шлифовки выделены отдельные каналы транспортировки к устройству подачи;

- напорные, подводящие к форсунке заранее перемешанный с воздухом абразив.

Из-за особенностей устройства в необитаемых камерах закрепился первый вариант.

Дробеметные установки принято классифицировать по способу размещения и обработки целевых объектов на:

- барабанные, где изделия перемешиваются как в стиральной машине;

- проходного типа, когда детали движутся сквозь камеру в горизонтальном или вертикальном направлении;

- подвесные;

- с замкнутым ленточным транспортером;

- с поворотным столом.

Подробнее о дробеметных установках для очитки металла читайте здесь.

В отличии от установок, работающих на сжатом воздухе, здесь отсутствует увлажнение и как следствие слипание и риск перефракционирования абразива.

Струйные и метательные машины могут быть как стационарными, так и мобильными. Неподвижные – отличаются большой мощностью и применяются в обитаемых и необитаемых камерах.

Передвижное оборудование востребовано при работе на открытом воздухе или внутри закрытых объектов, нуждающихся в ремонте внутренних поверхностей. Устройства состоят из компрессора или турбины, емкости для рабочей смеси. Широко используются подающие шланги и пистолет. В струйных агрегатах воздух от компрессора разделяется на два потока: вспомогательный, создающий избыточное давление в емкости, выталкивая абразив в дозатор, и основной, который придает ускорение взвеси.

Критерии выбора

Организуя цех по абразивной очистке деталей важно приобрести подходящее оборудование. При этом стоит обращать внимание на ключевые характеристики комплекса:

- соответствие диаметров и длинны шлангов производительности компрессора;

- наличие вытяжки с пропорциональными характеристиками;

- на адекватность величины мощности турбины прочностным характеристикам обрабатываемых деталей для метательных установок;

- на достаточный объем емкости для абразива, чтобы длительность работы не была менее получаса, и на уклон дна сосуда, который должен превышать 40 градусов, предотвращающий неравномерность поступления шлифовального вещества;

- на наличие осушителя воздуха в комплекте к струйным агрегатам, иначе мелкодисперсная взвесь будет слипаться от переизбытка влаги;

- на присутствие калибровочного сита перед загрузочной воронкой, с целью исключения крупных зерен;

- на яркость освещения, при этом смотровые стекла в необитаемых камерах рекомендуется снабжать защитными сеточками;

- на размер и ширину люка для оптимального доступа к внутреннему пространству шкафа и беспрепятственной загрузки деталей.

Имея в виду приведенную классификацию, конструкционные особенности камер абразивной очистки, и оценив характеристики ключевых узлов и компонентов, можно безошибочно подобрать оборудование, которое в наибольшей степени соответствует текущим задачам.