При распылении жидких ЛКМ происходит интенсивное загрязнение окружающего пространства как аэрозольным содержимым, так и парами растворителей. Чтобы обеспечить в рабочей зоне достаточные санитарно-гигиенические условия и предотвратить накопление пожаро- и взрывоопасных веществ различные изделия, детали и сборочные единицы красят в специальных закрытых или полуоткрытых камерах. Эти сооружения способны эффективно удалять побочные продукты технологического процесса, препятствуют попаданию пыли на обрабатываемые поверхности и, в целом, способствуют повышению качества защитно-декоративных покрытий.

Что такое камера жидкой окраски

Камера жидкой окраски – это обитаемое помещение или необитаемый бокс, специальным образом оборудованный для проведения покрасочных работ жидкими ЛКМ. Корпус конструкции, как правило, образует металлический каркас, а стенки – листы оцинкованной стали. В зависимости от проекта сооружение может быть сварным или составленным из отдельных частей, скрепленных болтовыми соединениями. Камеры жидкой окраски комплектуют фильтрами и осветительными приборами, управление которыми осуществляется с помощью блока электроники. Благодаря такому сочетанию технических решений удается обеспечить ряд необходимых для работы условий:

- исключить попадание токсичных и взрывоопасных испарений в прилегающие помещения и окружающую среду;

- обеспечить внутри удобство для покраски целевых изделий, достаточную освещенность, а в обитаемых камерах и безопасность персоналу.

Состав и оснащение камеры

Самый важный компонент камеры жидкой окраски – вентиляционная система. Сюда входят электровентилятор, оснащенный взрывозащитой, выводящие и нагнетающие воздуховоды и несколько типов фильтров.

Вентилятор

Электроприбор подбирают с учетом требуемой производительности: обычно это машины низкого или среднего давления, за счет применения специальной технологии не образующие искр в ходе функционирования. Чтобы по отводящему каналу внутрь корпуса не поступал холодный воздух на выходе позади вентилятора предусмотрен обратный клапан. Агрегат связан логикой управления с покрасочным оборудованием, в частности, компрессором, подающим сжатый воздух в краскопульт. Эта схема гарантирует экстренное прекращение покраски в случае снижения производительности или остановки вентилятора.

Фильтры

Закачиваемый и отводимый воздух требует очистки – среда снаружи насыщена пылью, а внутреннее пространство – концентратом аэрозоля и паров растворителя. При заборе уличный воздух поступая в камеру, минует двухслойную среду, которая сначала останавливает движение крупных частиц, а затем отсеивает совсем микроскопические. На выходе применяются тонкие сухие или водные фильтры.

Сухие фильтры бывают контактные и инерционные. Первые изготавливаются из рулонов пористого материала на основе стекловолокна и обеспечивают результат посредством механического удержания частиц, превышающих размерами поры материала. Вторые – эксплуатируют принцип разделения скоростей воздуха и загрязнений на ломанной траектории, которой движется воздух сквозь каскад гофрированных картонных листов. Инерционные сухие фильтры более эффективны и практичны по сравнению с контактными: задерживают до 98 % ЛКМ и менее подвержены износу.

Наиболее радикальное решение – водная завеса. Поток насыщенный испарениями пропускается сквозь воду, с которой и вступают в реакцию водорастворимые вещества, содержащиеся в воздухе. В результате удается отсечь почти все примеси, не только твердые частицы, но и молекулы растворителей.

Освещение и электропроводка

Для корректного восприятия цветов операторами внутри камеры создается высокий уровень освещенности. Используемые лампы закрыты специальными предотвращающими попадание искры экранами. Особое внимание в этом отношении уделяется всем кабелям и элементам, находящимся под напряжением, в том числе, электронным схемам.

Управление

Для настройки и эксплуатации оборудования в современных камерах применяются микроконтроллеры, датчики и другие электронные компоненты. Это позволяет автоматизировать покрасочные операции, тем самым снижая рутинность обработки и количество ошибок со стороны персонала.

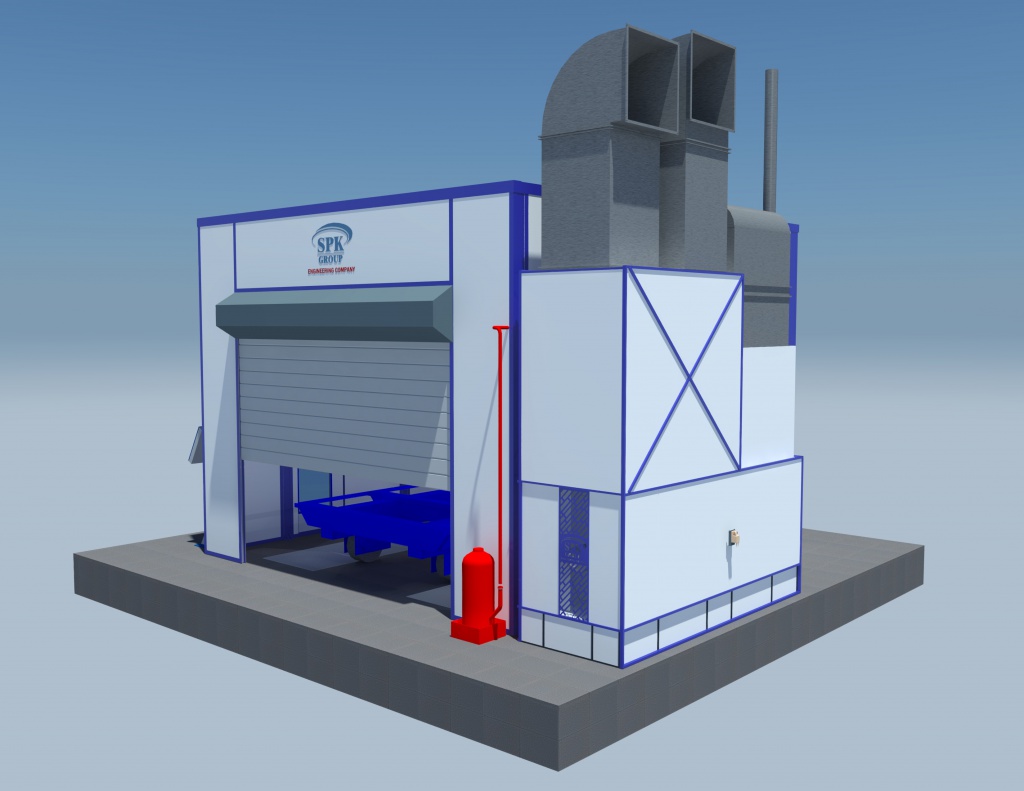

Камеры жидкой окраски SPK

SPK Group предлагает покрасочные камеры в широком ассортименте. Особенно широк выбор решений для окраски жидкими ЛКМ. Стоит выделить типовые для производителя камеры для окраски жидкими ЛКМ:

- железнодорожного подвижного состава;

- спецтранспорта;

- специальной и сельскохозяйственной техники;

- самолетов;

- цистерн и емкостей под давлением и др.

Камеры доступны как в тупиковом, так и проходном исполнении. Кроме того, SPK Group предлагает камеры для жидкой окраски в составе специализированной линии. Типовой проект линии окраски жидкими ЛКМ дополнительно включает следующие камеры:

- для ручной мойки под давлением;

- сушки;

- дробеструйной обработки;

- зону агрегатов химической подготовки поверхности;

- вентиляционную;

- охлаждения и изоляции;

- нанесения грунта;

- участок испарения растворителя;

- сушки;

- покрытия эмалью.

В состав линии также входят подвесная конвейерная система, покрасочное оборудование и автоматизированная система управления.

Все виды камер окраски жидкими ЛКМ от SPK Group изготавливаются из качественных материалов, техническое оснащение поставляется от ведущих мировых брендов. Компания не только внедряет передовые решения, но и предлагает различные модели сопровождения от обучения и консультаций до регулярного обслуживания. SPK Group также разрабатывает индивидуальные проекты с нуля или дорабатывает типовые в соответствии с требованиями заказчика.

Автор:

Екатерина Сафронова Специалист отдела порошково-полимерных покрытий SPK GROUP