Высокая степень автоматизации позволяет организовать массовое поточное производство. Предлагаемые SPK Group линии рассчитаны на потребности больших предприятий с постоянной загрузкой мощностей.

Назначение

С помощью оборудования покрасочной системы можно обрабатывать мало и среднегабаритные детали и элементы:

- легковых и грузовых автомобилей;

- спецтехники;

- железнодорожного подвижного состава;

- вертолетов и самолетов;

- судов;

- мебели;

- строительных конструкций;

- трубопроводов и других коммуникационных систем.

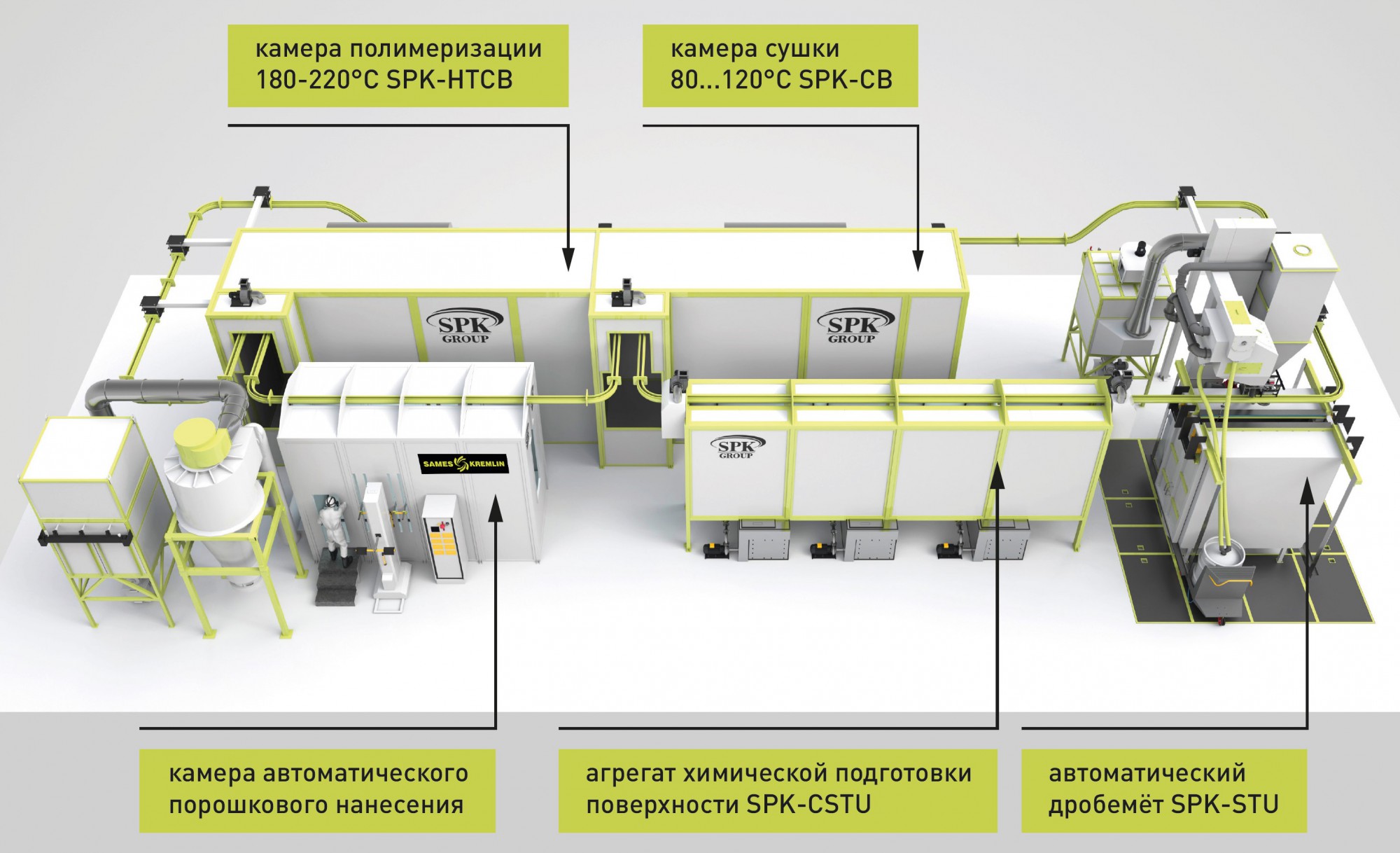

Основные узлы линии

В состав комплекса входят:

- транспортировочный конвейер напольного или подвесного исполнения;

- зона установки или завешивания изделий для окраски;

- агрегат предварительной подготовки, состоящий из нескольких секций распыления;

- сушильная камера колокольного типа;

- отсек-охладитель;

- камера электростатического окрашивания жидкими ЛКМ;

- испарительный туннель;

- камера сушки покрытий типа "колокол";

- отсек-охладитель;

- разграниченные участки для разгрузки мелких и крупных изделий.

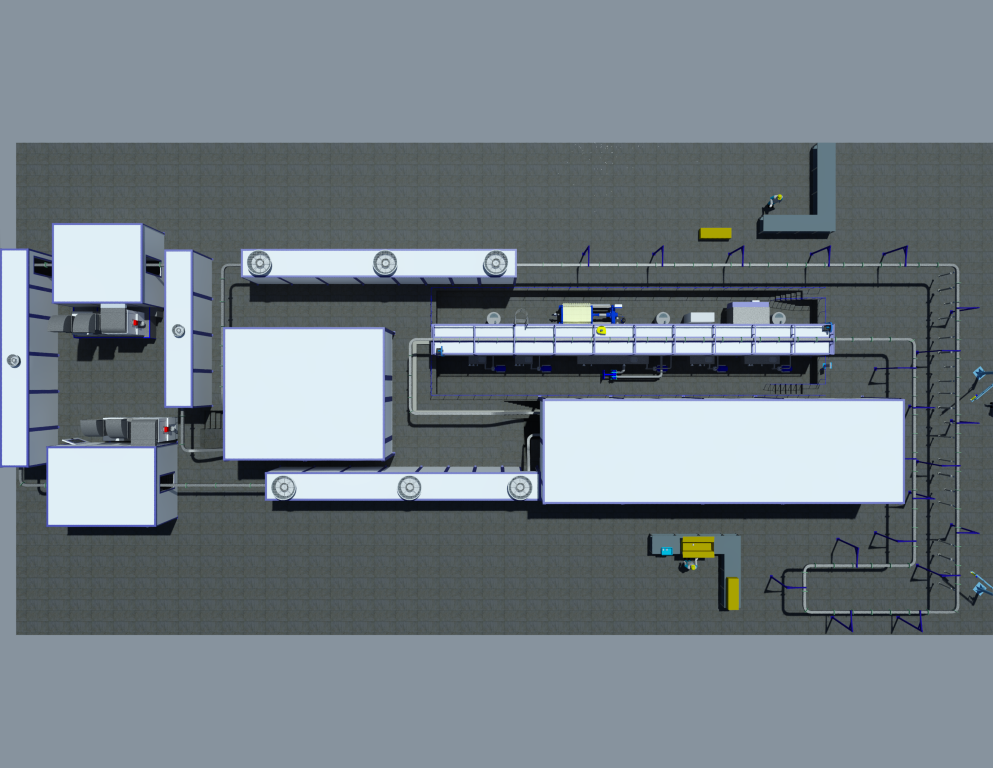

Технологическая цепочка электростатического окрашивания

Начинается рабочий цикл в зоне, где на грузонесущем конвейере расставляется или завешивается продукция для покраски. Участков, проведения этого процесса – два: для крупных деталей, где работает тельфер и для мелких, которые переносятся вручную.

Далее изделия подхватывает с постоянной скоростью двигающийся транспортер. Регулировка темпа осуществляется с помощью частотных преобразователей.

Изделия попадают в агрегат подготовки поверхностей, где подвергаются последовательному напылению специальных растворов:

- обезжиривающего;

- промывочного;

- комплексного обезжиривающего и аморфно фосфатирующего;

- промывочного;

- пассивационного.

Затем изделия попадают в камеру конвекционной сушки, где обдуваются горячим воздухом. Нагретый поток равномерно поднимается от теплового оборудования, расположенного внизу вдоль обработанных поверхностей вверх. Такой подход позволяет быстро удалять влагу прямым воздействием и косвенно, прогревая материал.

На следующем этапе изделия проходят через отсек, где охлаждаются отфильтрованным (класс тонких фильтров G3) цеховым воздухом.

Следующая операция проходит в камере электростатической окраски, на входе которой установлены оптические рамки. Благодаря датчикам, автоматизированная система определяет высоту изделий и программирует диапазон рабочих перемещений покрасочных манипуляторов.

Внутри камеры организовано движение воздуха со скоростью 0,25 м/с. За процессом можно наблюдать сквозь контрольные окна, светильники для этого дают достаточную яркость – 400 люкс.

Окрашенные изделия перемещаются в туннель испарения/растекания, а потом – в камеру окрашивания ручным способом. Рабочие места операторов здесь расположены с двух сторон и на разных высотных уровнях. Внутри предусмотрена воздушная конвекция по схеме аналогичной первой покрасочной камере. Освещение для работы операторов обеспечивается на уровне 700 люменов. Вытяжка реализована посредством системы лабиринтных фильтров, расположенных в нижней части помещения: в полу и в стенах.

Преодолев второй туннель испарения/растекания, изделия на 30 минут задерживаются в еще одной камере сушки. Здесь воссоздается стандартный микроклимат: минимальная влажность при температуре от +50 °C до +70 °C. Камера выполнена в виде двухъярусного колокола. Такая конструкция позволяет сохранять однородный и стабильный нагрев во всем объеме, не теряя тепла через входной и выходной проемы.

На заключительном этапе изделия охлаждаются в специальном отсеке до температуры безопасной для операторов. В таком состоянии готовая продукция перебазируется в зону разгрузки для крупных форм, где образцы соответствующих размеров забираются электротельферами. Мелкие детали двигаются по конвейеру до следующего участка и снимаются работниками вручную.

Контроль за работой линии электростатической окраски ведется посредством сенсорной панели центра управления. На дисплее отражается информация о статусе и режимах задействованного оборудования, остаточном ресурсе расходных материалов. С помощью графического интерфейса можно регулировать:

- производительность теплового оборудования;

- яркость освещения;

- движение участков конвейера;

- интенсивность воздухообмена;

- работу манипуляторов и многое другое.

Варианты линий окраски SPK Group

Компания непрерывно совершенствует типовые решения и предлагает новые подходы, возникающие как ответ на растущее разнообразие запросов малярных производств. Вот список проектов самых популярных линий, которые можно оснастить оборудованием электростатической окраски и доработать под конкретную специфику:

- окраски крупногабаритных деталей сельхозтехники;

- универсальная под окраску жидкими ЛКМ;

- подготовки, окраски и сушки рам грузовых автомобилей;

- подготовки и окраски деталей спецтехники;

- среднегабаритных узлов и деталей;

- автоматизированные конвейерные для окраски деталей на подвесном конвейере;

- окраски деталей рам коммерческого транспорта;

- подготовки и порошковой окраски огнетушителей;

- подготовки и роботизированной окраски лопастей вертолетов;

- порошковой окраски топливных баков;

- окраски и сушки деталей лопастей вертолетов.

Линии электростатической окраски можно создать на основе готовых перечисленных выше решений или разработать уникальные комплексы «с нуля». SPK Group обладает многолетним опытом проектирования и строительства покрасочных производств любых сложности и масштаба. Компания гарантирует наивысшее качество и оперативность выполнения работ, длительность службы комплектного оборудования и предлагает экспертное сопровождение на протяжении всего срока эксплуатации.