Нефтяные и газовые платформы нуждаются в качественной защите, которая обеспечивается современными ЛКМ. Материалы должны защищать от разных видов воздействия, включая:

- Погодные условия;

- Постоянный контакт с соленой морской водой;

- Ультрафиолетовое воздействие;

- Скопление морских обитателей на корпусе;

- Механические дефекты.

Все это сказывается на полимерном покрытии, как следствие – на поверхности платформы появляется коррозия, и продолжать ее использовать становится небезопасно.

Некоторые детали подводных платформ нельзя извлечь, они стационарные. Соответственно, обновление лакокрасочного покрытия тоже не осуществить. Есть и те детали конструкции, которые теоретически можно снять и направить в ремонтный цех. Однако если это сделать, предприятие будет считать убытки в млн. долларов в сутки. В связи с этим для данного промышленного направления обязательно оборудование и материалы, способные создавать максимально надежное защитное покрытие. Современные возможности позволяют продлить срок эксплуатации до 25 лет в условиях серьезной нагрузки.

Внимание: чтобы действительно достичь такого показателя, нельзя ориентироваться только на материально-техническое оснащение покрасочного цеха или только на ЛКМ. Обе эти составляющие должны отвечать самым строгим требованиям. В противном случае говорить о 25-летней эксплуатации покрытия не приходится.

Где окрашивать?

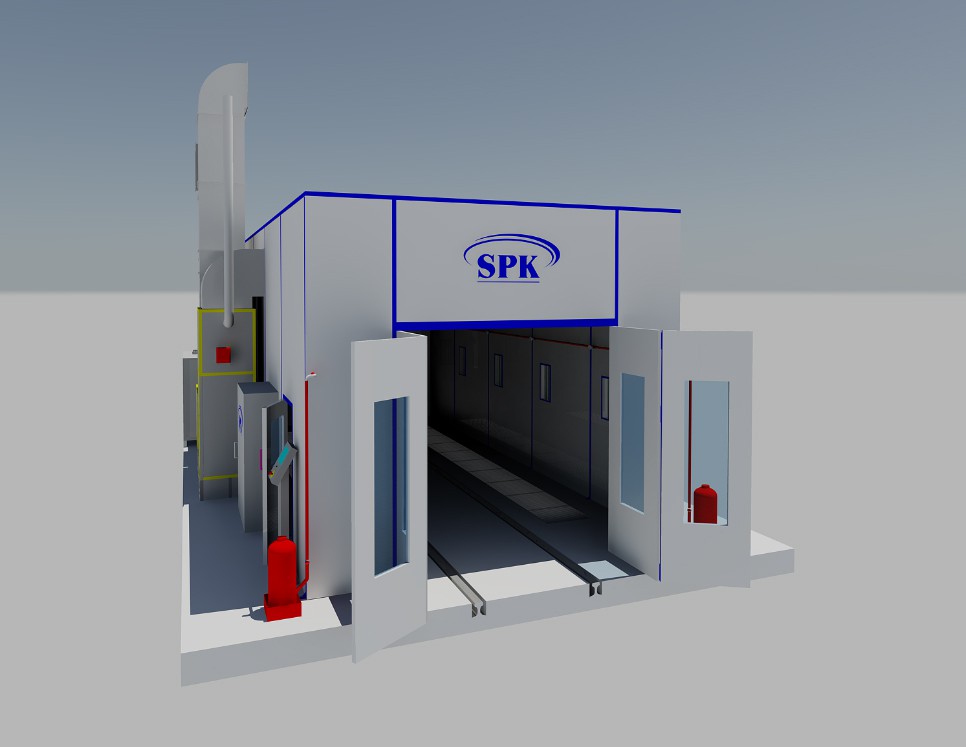

Учитывая габариты нефтегазового оборудования, предприниматели, работающие с ним, отказываются от закрытых камер в пользу открытых зон. Такая технология позволяет качественно обрабатывать каждую сторону негабаритной специализированной техники или отдельных деталей конструкций.

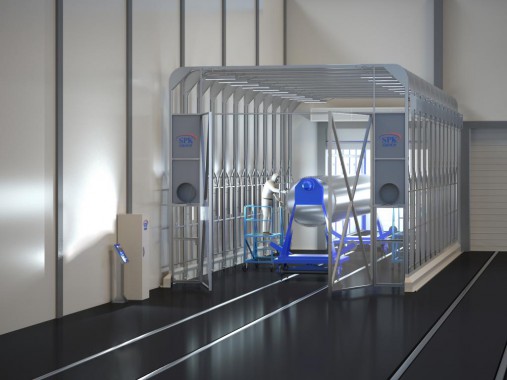

Свободная зона окрашивания нефтегазового оборудования включает следующие компоненты:

- Блок управления. Используют дистанционный, чтобы управлять техникой в режиме реального времени из безопасного места.

- Погрузчик. Он занимается перемещением окрашиваемого груза по территории цеха. Как правило, работа ведется с тяжелым оборудованием, поэтому без такого технического помощника не обойтись.

- Лабиринтный пол. Под напольным покрытием устанавливается лабиринтная конструкция, которая работает с воздушными массами. Она может нагревать воздух, охлаждать его, отводить от оборудования, очищать и т.д.

- Система вентиляции. Отверстия для отвода отработавших воздушных масс располагаются по всей территории свободной зоны. Их размещение регламентируется, поэтому при проектировании оборудования обязательно необходимо учитывать данный момент.

- Эффективная система фильтрации воздуха. Внутри свободной зоны воздух обязательно должен быть чистым, т.к. в противном случае он становится опасным для работников, которым приходится постоянно находиться на территории цеха.

Чтобы окраска нефтегазового оборудования осуществлялась быстро и качественно, можно добавлять к представленной конструкции дополнительные элементы. Процесс окрашивания немного отличается от работы с герметичными закрытыми камерами.

Как происходит окрашивание?

Покраска осуществляется поэтапно:

- Дробеструйная обработка. Конструкция фиксируется на кране-погрузчике, после чего перемещается внутри дробеструйной камеры. Далее осуществляется механическая и химическая обработка, чтобы полностью очистить поверхность, подготовить к окрашиванию.

- Окрашивание. Осуществляется в малярном отделении. После попадания в соответствующую зону конструкция фиксируется снова, затем начинается окрашивание.

- Обдув потоками воздуха. С помощью того же крана погрузчика конструкция фиксируется под воздушными соплами. Далее запускаются воздушные потоки, временем и скоростью управляет оператор.

- Сушка. В открытой зоне используются мобильные камеры. После окрашивания и обдува изделие накрывается сушильной камерой, и внутри нее повышается температура до необходимого для полимеризации уровня.

Внимание: каждое оборудование в зоне открытого окрашивания должно отвечать стандартам качества и безопасности. Кроме того, обязательно, чтобы с ним работал компетентный специалист.

Преимущества использования профессиональной техники для окрашивания

Можно выделить несколько ключевых достоинств:

- Минимизация расходов;

- Минимизация потребления энергии;

- Экологическая безопасность;

- Безопасность для работников;

- Универсальность техники, ее можно подстроить под обработку любых негабаритных конструкций;

- Упрощенная логистика с минимальными изначальными расходами.

- Высокое качество окрашивания.

Для заказа оборудования лучше обращаться к компаниям с большим опытом работы и возможностями индивидуальных разработок. Этим критериям полностью отвечает SPK GROUP.