Для введения вертолета, как и любого другого авиационного транспорта, необходимо, чтобы внешнее покрытие и свойства металла соответствовали всем имеющимся техническим требованиям. Система промышленного окрашивания и обработки авиатехники является наиболее распространенным решением данной проблемы, показывающим высокую эффективность.

Технология конвейерной окраски

Весь процесс подготовки изделия к введению в работу происходит поэтапно и требует подготовленной команды узкоспециализированных инженеров. Технология окраски на конвейерной линии представляется в виде четырех основных шагов:

- Подготовка запчастей вертолета и производственного цеха к окраске. В большинстве случаев необходимо заранее уделить время на подготовку оборудования к запуску и проверку его работоспособности. Необходимо удостовериться в том, что при работе не возникнет сбоев производства. Также отдельно с обрабатываемых изделий удаляют грязь и пыль, так как это может помешать дальнейшему проведению конвейерной окраски, а качество полученного результата в этом случае заметно снизится.

- Обработка и грунтовка изделий. Основная функция производственного цеха для конвейерной окраски деталей вертолетов является обрабатывание поверхности с помощью поставленного алгоритма, по которому деталь проходит через несколько участков линии. Под каждый объект алгоритм обработки подбирается индивидуально.

- Окрашивание с использованием лакокрасочного материала (сокращенно - ЛКМ). После того, как обрабатываемые запчасти прошли через все ступени удаления загрязнений и подготовки к окраске, они отправляются в малярное отделение, где группа маляров с использованием необходимой техники окрашивают изделия по заранее разработанной схеме. Далее проводится проверка качества и соответствия техническим требованиям, и если деталь соответствует всем заданным критериям, оно отправляется на хранение в складское помещение.

Важно отметить, что методология проведения всех трех представленных задач сильно отличается в зависимости от требований производителя и технических норм к качеству получаемого продукта. Для деталей разных материалов, формы и размера могут использоваться различные лакокрасочные покрытия или другой метод удаления загрязнений.

Подготовка поверхности

Первостепенной задачей в процессе конвейерной окраски деталей вертолетов является удаление загрязнений с покрытия, образовавшихся по причине условий эксплуатации транспорта, а также в процессе изготовления и поставок с предприятия. Для данной задачи применяется одна из четырех существующих технологий:

- Очистка с применением механического оборудования. С помощью специализированного оборудования практически без вмешательства человека конструкция очищается от ранее образовавшихся загрязнений.

- Грунтование поверхности. В данной технологии ключевым элементом для работы является укладчик грунта. Изделие посыпается грунтовым покрытием, состоящим из заранее подобранного материала.

- Термическое удаление загрязнения. Объект помещается в замкнутую камеру, где в определенный момент запускается нагрев поверхности и окружающего воздуха. Значение температуры сильно варьируется в зависимости от свойств обрабатываемой детали.

- Обработка химическими растворами. В процессе обработки используются специализированные очищающие вещества, позволяющие в короткие сроки удалить производственные загрязнения и снизить влияние окружающей среды на внешнее металлическое покрытие.

Когда изделие полностью проходит соответствующую подготовку к последующей обработке, а производственный цех был полностью проверен и готов к работе, удаленный оператор запускает систему и дает команду по загрузке имеющейся партии изделий на конвейерную линию. Каждая деталь авиатехники проходит через следующие этапы обработки:

- Обезжиривание с использованием водяных ванн. Изделие погружается в крупный сосуд, полностью заполненный водой, для удаления оставшегося загрязнения после предыдущего этапа работы.

- Просушивание после ополаскивания. После извлечения комплектующего вертолета из емкости, оно отправляется в сушильную камеру, где поверхность нагревается до высокой температуры.

- Фосфатирование и прочая химическая обработка. На данном этапе придаются основные свойства металла, необходимые для дальнейшей эксплуатации и увеличения срока годности детали.

- Посыпка изделия грунтом. Грунтовая обработка предотвращает некоторые негативные эффекты у покрытия, такие как коррозия или ржавчина, а также увеличивает шероховатость.

- Очистка запчасти вертолета. Изделию придается его первоначальный вид, в котором оно было доставлено на конвейерную линию.

- Отправка в малярное отделение. В последнем отделении на поверхность наносят лакокрасочное покрытие в соответствующих местах.

Оборудование

Для того, чтобы получать наиболее качественный результат от работы производственного цеха для окраски, в устройстве конвейерной линии используется следующая аппаратура:

- сосуд(ы) для ополаскивания деталей (количество варьируется в зависимости от тех. условий);

- ванна для проведения фосфатирования;

- оборудование для очистки изделия после обработки;

- укладчик грунтового покрытия;

- сушильная камера;

- удаленный компьютер для управления оператором;

- герметичная камера для химической обработки.

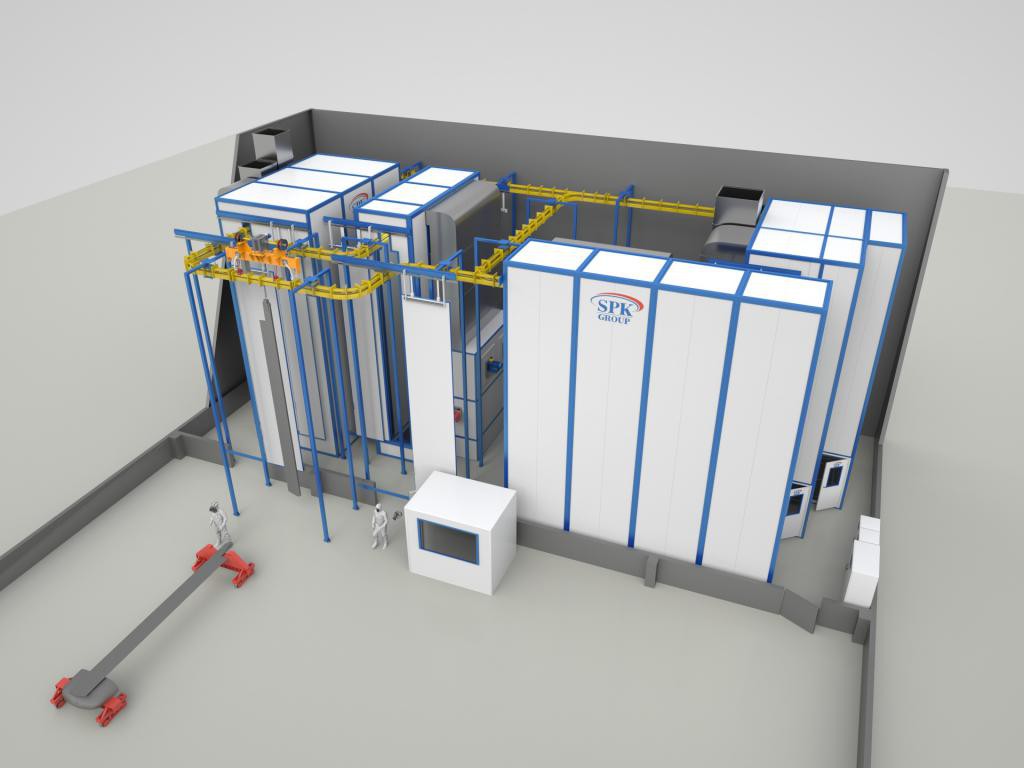

Портфолио проектов

Компания SPK GROUP с 1999 года занимается разработкой оборудования конвейерной окраски, а также обустройством цехов, предназначенные для окрашивания спецтехники в полном цикле. Более подробную информацию о реализованных инженерных проектах можно узнать на официальном сайте. Воспользуйтесь разделом «Заявка в 1 клик» для быстрой связи, менеджер перезвонит и ответит на запрос в ближайшее время.