Покраска металлоконструкций в промышленных масштабах невозможна без организации удобной системы перемещения окрашиваемых объектов между рабочими зонами. Разберем подробно, какие способы транспортировки лучше всего подходят для этих целей.

Способ перемещения изделий

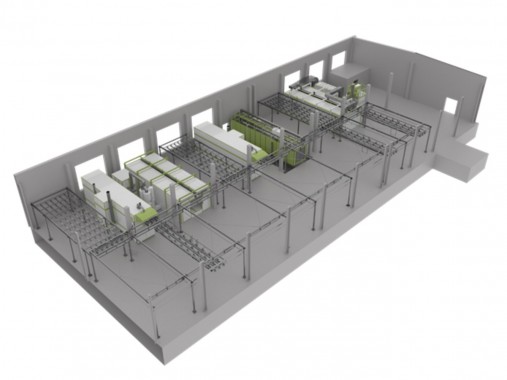

По транспортным системам изделия могут перемещаться ручным способом на загрузочных тележках или автоматическим конвейерным. Так, например, линия порошковой окраски с ручной конвейерной системой SPK оборудована конвейером с 3 каретками и 12 траверсами грузоподъёмностью до 780 кг каждая. Детали помещаются на траверсы кареток, затем перемещаются между камерами без перевешивания и потери заземления.

Окрашиваемые изделия могут перемещаться по верхней, нижней направляющей или их сочетанием:

- В первом случае транспортная система представляет собой инженерное сооружение с поворотной кареткой, для перемещения объектов в камеру.

- Конструкция нижней транспортной системы включает закрепленные на полу направляющие, с помощью которых загрузочные тележки перемещаются по рабочим зонам.

- В комбинированной ТС изделие подвешивается на поворотную каретку, проходит стадию порошковой окраски в камере напыления, затем перемещается по верхней направляющей до загрузочной тележки. Загруженная полностью тележка по рельсам нижней системы повезет окрашенные изделия в зону полимеризации.

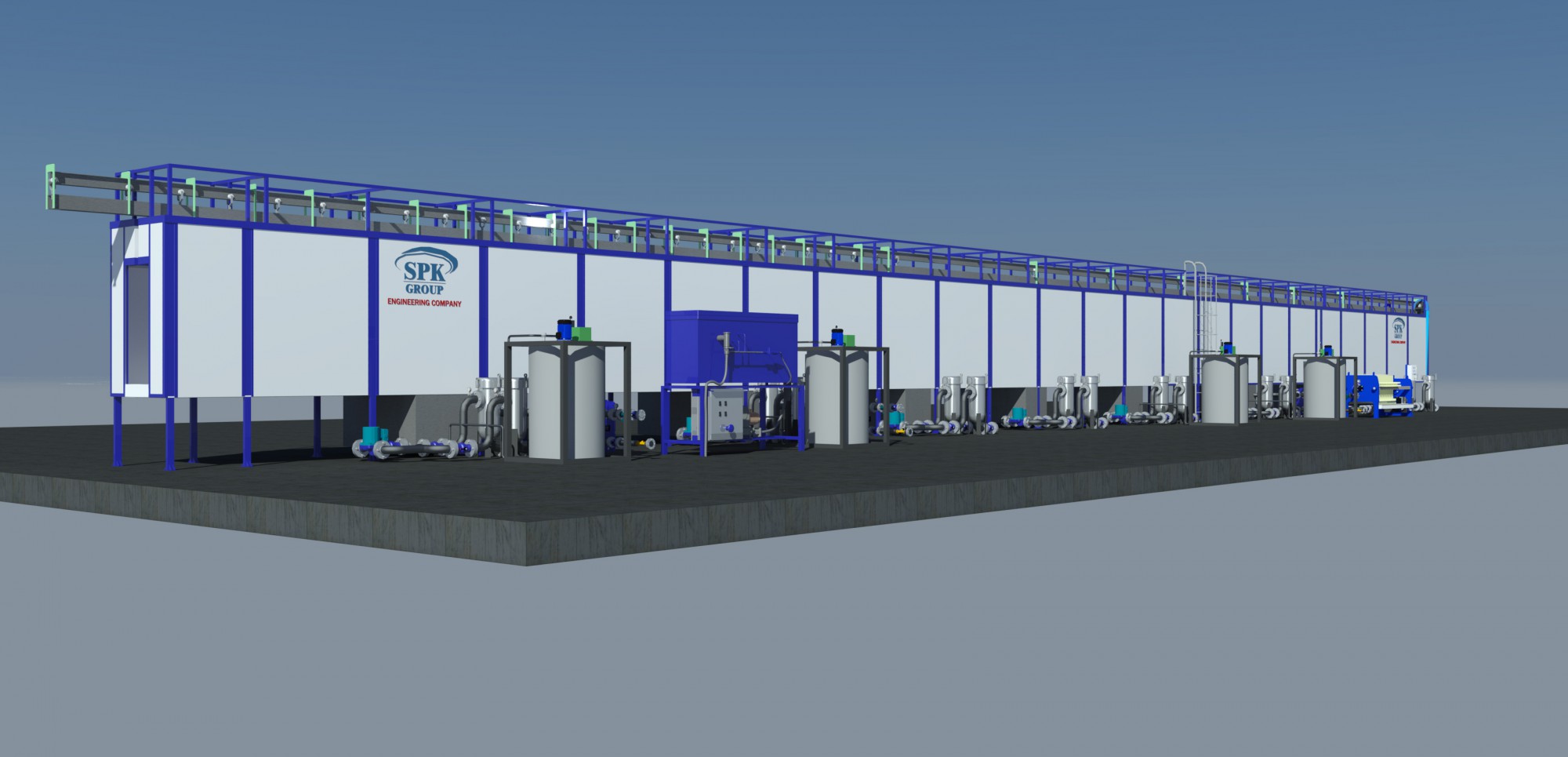

Высокую производительность при организации массового окрасочного производства обеспечивает линия порошковой окраски для вентиляционного оборудования SPK, которая позволяет окрашивать 5390 изделий в месяц при максимальной загрузке и восьмичасовой смене. Изделия передвигаются между рабочими зонами в подвешенном на завески транспортном конвейере длиной 135,5 м., который двигается со скоростью 1 м/мин. Одна деталь проходит весь рабочий цикл за 135,5 минуту.

Жесткие и гибкие системы транспортировки

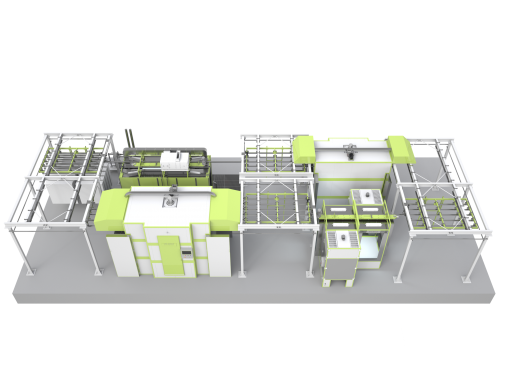

Перемещение окрашиваемых изделий по зонам рабочего цикла происходит без активного участия со стороны операторов с помощью использования жестких (синхронных) или гибких (несинхронных) систем. Между собой они отличаются характером транспортной связи между оборудованием, которое обеспечивает технологический процесс:

- Синхронные механизмы выполняют передачу окрашиваемых деталей с одной позиции на другую операции одновременно. Все элементы транспортной системы работают в едином, заранее установленном в жестком ритме. Такой вариант подходит для автоматических линий, где окрашиваемые изделия жестко фиксируются на базовой поверхности и снимаются только после прохождения всех рабочих позиции.

- Несинхронные системы позволяют перемещать обрабатываемые детали от одной рабочей площадки к другой не одновременно благодаря наличию накопителей. Гибкий режим работы позволяет операторам устанавливать/снимать детали на каждой позиции по мере ее обработки, при этом вся линия останавливаться не будет.

Гибкие системы считаются оптимальным выбором для ОСК. Операторы последовательно занимаются каждым объектом. Когда одно изделие находится на стадии подготовки, другое уже поступило в зону окраски. Не нужно ждать, пока один объект пройдет весь рабочий цикл.

Что нужно предусмотреть при выборе ТС?

В зависимости от конфигурации, габаритов металлоконструкций, предназначенных для окраски, используются ленточные, желобчатые, цепные, другие типы конвейеров. Например, в покрасочно-сушильных камерах SPK-SCB-8.6.6 и SPK-SCB-8.5.5 для кузовов дорожной техники подъем обрабатываемых изделий можно выполнять с помощью встроенных грузоподъемных механизмов — электрических тельферов.

Чтобы ТС смогла выполнять свою функцию, предварительно выполняется расчет допустимой рабочей нагрузки. Также нужно определиться с длиной трассы, шириной рабочей поверхности, учесть требования по производительности линии в час.

Так, на линии порошковой окраски с монорельсовым конвейером для аппаратов пневматического тормозного привода SPK перемещение изделий между камерами происходит без перевешивания. Общая длина трассы составляет 98 м., расстояние между крюками 400 мм., расчетная скорость составляет 0.5 м/мин.

Как быстро и эффективно организовать окрасочное производство?

Компания SPK GROUP проектирует, производит и выполняет пуско-наладку покрасочных и дробеструйных камер, линий порошковой окраски, зон открытой окраски «под ключ». Мы предлагаем высокотехнологичные инженерные решения по организации перемещения конструкций при окраске, позволяющие снизить энергопотребление и сэкономить производственные площади.

Наши специалистов помогут вам определиться с оптимальным вариантом транспортной системы, в зависимости от желаемой производительности, типа окраски, производственных мощностей, габаритов и веса изделий. Звоните по телефону, указанному на сайте, чтобы получить выгодное коммерческое предложение по организации вашего окрасочного производства.