Если для мелкосерийного покрасочного производства важнейшая часть оборудования – хорошая вентиляция, а сбор не осевшего на изделия порошка скорее гигиеническая процедура, то для больших предприятий с непрерывной загрузкой повторное использование краски – необходимое условие рациональной хозяйственной деятельности. Как бы то ни было, спроектированная с учетом специфики конкретного производства рекуперационная система сейчас – непременный атрибут современных предприятий, соответствующего профиля.

Значение и техническая целесообразность технологии

Во время напыления на поверхность изделий попадает около 70 % краски, остальная часть разлетается по камере, оседает на пол, скапливается в углах. Чтобы не терять такое значительное количество порошка, рабочее пространство продувается. Направленный поток воздуха подхватывает неиспользованный материал и по трубопроводу доставляет в зону сепарации, откуда полимер поступает в емкость для хранения. Таков общий принцип работы рекуперационной системы.

Восстановленная краска чаще всего используется для создания:

- нижних слоев при первичной окраске;

- защитных пленок на различных поверхностях, не находящихся в зонах прямой видимости при эксплуатации.

Возможность применять собранный полимер для наружной части покрытий, выполняющей декоративную роль, зависит от условий в камере и качества оборудования. Так рекуперационные системы SPK Group не просто эффективно возвращают в производственный цикл краску, но гарантируют полное отсутствие в материале пыли и твердых зерен. Однако никакая идеальная система рекуперации не способна устранить дополнительную влагу и микроскопические включения, которые частицы краски приобретают, двигаясь сквозь воздух камеры. Эти паразитные компоненты невозможно исключить: в абсолютно сухой среде нанесение порошка затрудняется, а тонкие фильтры вентиляции способны эффективно останавливать лишь загрязнения, превышающие размер ячеек поглотителя.

Целесообразность системы рекуперации для предприятий

Для крупных окрасочных производств с постоянной загрузкой мощностей необходимость в оборудовании, компенсирующем потери лакокрасочного материала несомненна. Экономический эффект уже от первых месяцев эксплуатации покрывает издержки на внедрение технологии. В пределах большой профильной организации для использования восстановленного порошка легко подобрать подходящую номенклатуру. Например, после окраски интерьерных изделий из металла, собранным полимером можно обрабатывать балки и опоры для строительства.

Менее очевидна необходимость такого подхода для мелкосерийного сервиса. Загрузка мощностей непостоянна, а эксплуатация сопровождается неизбежными издержками:

- рекуперационная система потребляет энергию;

- неизбежны расходы на замену фильтров;

- усложняются процедуры хранения и загрузки краски;

- расходуется время на обслуживание и профилактику оборудования.

Тем не менее, альтернатива выглядит менее оптимистично. В камере без рекуперации краска оседает на окружающих предметах. Постепенно неиспользованный материал накапливается и начинает мешать работе. Ухудшаются условия труда. Приходится тратить много времени на уборку, что в периоды высокого спроса на услугу, снижает доходность. Вдобавок предприятие интенсивно продуцирует экологически небезопасные отходы и способно попасть в черный список регулирующих органов.

Виды систем рекуперации

Чтобы сориентироваться в ассортименте решений, предлагаемых SPK Group, стоит рассмотреть способы организации системы сбора неиспользованной краски. Различают циклонные и картриджные (патронные) рекуператоры.

Первые построены на базе циклона, специальной камеры, где порошок, увлекаемый центробежной силой, оседает на стенках и стекает в расположенный внизу приемный бункер. Во вторых для извлечения порошка из воздушного потока используют кассеты из плотного фильтрующего материала.

Циклонные системы сбора отработанного полимера лучше выбирать, если предполагается частая смена разновидности и цвета краски. Картриджные рекуператоры нельзя полностью и быстро очистить, зато такое оборудование гарантирует до 98 % возврата материала в работу.

Правила применения собранной краски

Чтобы повторное использование полимерного порошка не отражалось на качестве защитного покрытия, важно соблюдать ряд технологических норм:

- не смешивать краски разного типа во избежание ухудшения декоративных свойств и структурных нарушений материала;

- не использовать старую краску с новой в пропорции большей чем один к одному;

- всегда просеивать собранный материал с помощью вибросита.

Кроме того, важно учитывать, что краски невысокого качества возвращать в производственный цикл не рекомендуется. То же касается ситуации, когда в порошке обнаруживаются загрязнения.

Для восстановленной краски стоит продумать подходящий метод хранения. Оставлять порошок в приемном бункере циклона или на гофре картриджа не рекомендуется. Любое мелкодисперсное вещество слеживается, образовывает комки и засоряется даже в относительно закрытой таре. Емкость для хранения должна быть сухой и герметичной, чего допиться не всегда бывает просто, если материала много.

Заключение

Рекуперация стала неотъемлемой частью покрасочного производства и постепенно проникает в сферу малого бизнеса. Это позволяет говорить о практической состоятельности технологии. Ключевой момент при этом – грамотный инженерный подход.

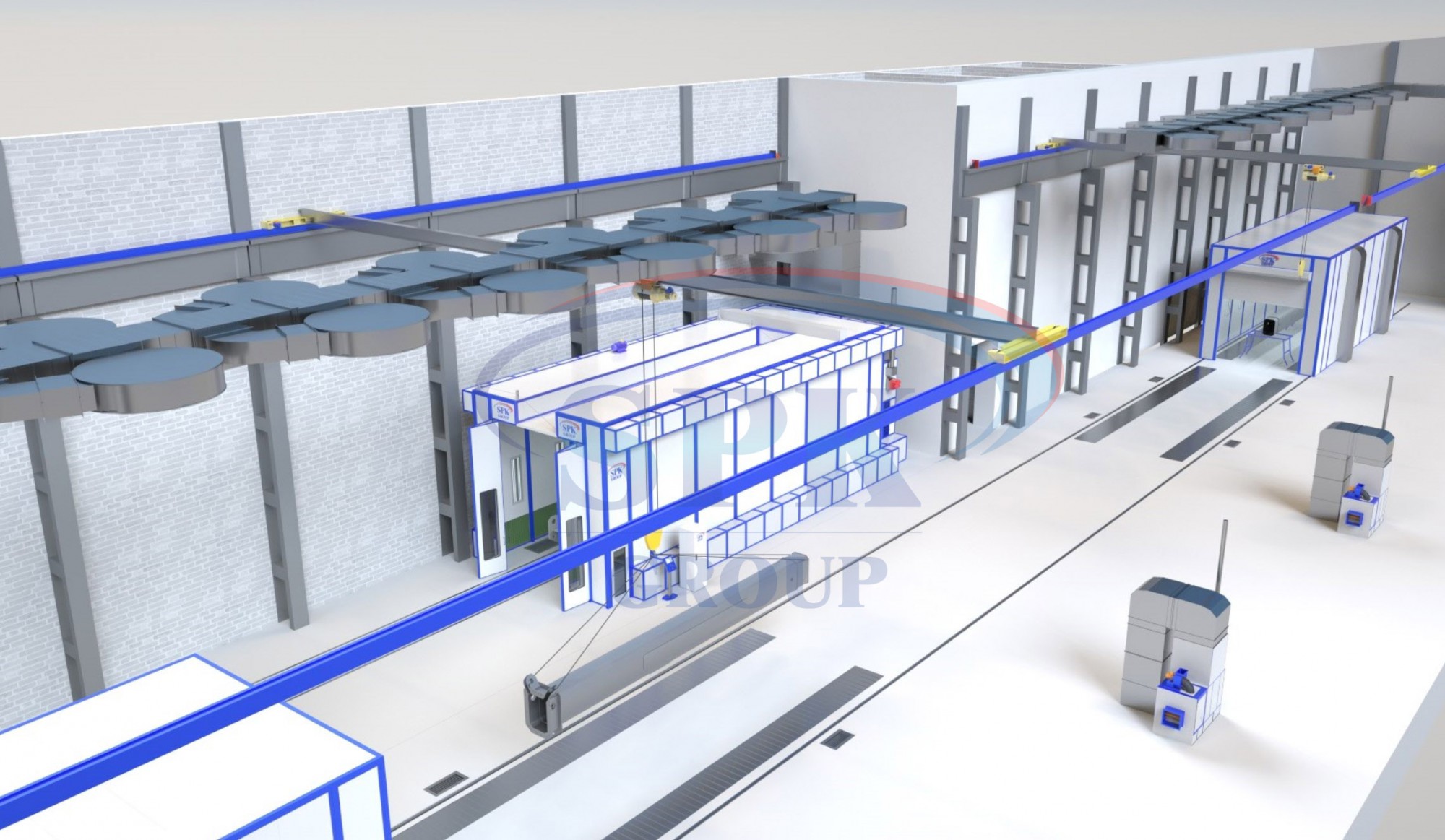

Планируя интеграцию или модернизацию рекуперационной системы окрасочной камеры, необходимо тщательно прорабатывать все существенные детали, будь то расположение заборных воздуховодов, схема циркуляции воздушно-полимерной взвеси или способ хранения и транспортировки не попавшего на изделие материала. Неспециалистам сложно справиться с такой многомерной задачей. Лучшее и наиболее практичное решение доверить создание и внедрение проекта профессионалам.