Алюминиевые поверхности крайне непросто окрашивать: сцепление жидких красок с материалом непрочное, в ходе эксплуатации местами в покрытии появляются трещины и нередко отдельные участки отлетают от окислившихся участков. Аэрозольные краски только отчасти решают эту проблему. Лучший вариант – порошковая покраска, дающая покрытие повышенной стойкостости к механическим и химическим воздействиям.

Технология и этапы порошковой покраски

Алюминий порошковыми полимерами в основном окрашивают аналогично остальным металлам. Тем не менее наблюдаются и отличия, связанные с применением при подготовке к покраске особых химических реактивов.

Прежде всего с поверхности тщательно удаляют загрязнения, пыль, масляные и жировые пятна. Используется абразивоструйное оборудование и растворы различных моющих средств. По завершению процедуры изделия промывают чистой водой. Затем обрабатывают с помощью специальных кислот и щелочей. Заключительная промывка осуществляется деионизованной водой. После сушки в специальной камере детали готовы к напылению краски.

Порошковые краски наносят, применяя электростатические пистолеты. Между заземленным изделием и пистолетом высоковольтным оборудованием создается электростатическое поле, по линиям которого ускоренные потоком сжатого воздуха движутся и притягиваются к противоположно заряженной поверхности частицы полимера. Так образуется по всей поверхности однородный и равномерный слой краски. В некоторых видах электростатических пистолетов вместо высоковольтного модуля используется специальная насадка, проходя сквозь которую частицы интенсивно трутся друг о друга и тем самым приобретают заряд. Такие распылители называются флюидизированными пистолетами. Для такого способа нанесения применяют специальные виды краски.

Затем изделие помещают в печь, где при высокой температуре от 150 °С до 220 °С гранулы порошка расплавляются, сливаются и, затвердевая, образуют монолитное покрытие. По завершению полимеризации целевые объекты поступают в зону окончательной сушки, откуда по мере готовности перемещаются на склад готовой продукции. Длительность нахождения алюминиевого изделия в камере, а также величина нагрева и период полимеризации зависят от типа краски.

Порошковые составы бывают термопластичными и термореактивными. Первые более эстетичны, но менее стойки к колебаниям температур и к агрессивной химии чем вторые, приобретающие повышенную прочность благодаря каскаду химических преобразований в ходе полимеризации.

Палитра порошковых красок для алюминия доступна во всем диапазоне RAL и в трех вариациях: глянцевые, матовые и матовые с отблеском. Образцы от проверенных производителей соответствуют самым строгим стандартам качества и безопасности и гарантируют наилучшие результаты.

Плюсы и минусы

Разберем достоинства и недостатки порошковой окраски алюминиевых изделий. Вот главные преимущества использования порошковых полимераов:

- технология отличается простотой и высокой скоростью обработки целевых изделий;

- операции нанесения и сушки можно полностью автоматизировать;

- за один проход удается получить достаточно толстый слой краски порядка 60 – 80 микрон, причем такое покрытие не деформируется, то есть не провисает и не усыхает;

- достигается значительная экономия лакокрасочного материала, минимизируются энергетические и финансовые затраты;

- метод нанесения и полимеризации порошка пожаробезопасен и не наносит вреда окружающей среде;

- большое разнообразие цветов краски и возможность придания слою различного микрорельефа;

- получается прочное покрытие, проникающее в наружный слой металла, что обеспечивает высокую адгезию;

- плотный слой полимера надежно защищает алюминиевую поверхность от окисления, воздействия влаги, ультрафиолетового излучения и устойчив к перепадам температур.

К минусам стоит отнести невозможность смешения порошков для получения новых цветов, а также трудность покраски поверхностей одновременно в разные цвета: нанести можно только примитивную графику, что-либо нарисовать не удастся. Кроме того, достигнуть такого идеального глянца как при окрашивании жидкими составами, используя порошковые полимеры, невозможно. Проблематично добиться и абсолютной гладкости поверхности.

Оборудование

Мойка высокого давления, распылители или погружные ванны для обработки изделий кислотами и щелочами, а также участок абразивоструйной очистки используются на этапе подготовки поверхности.

Электростатический пистолет представляет собой устройство с ручкой, к которому подводится шланг подачи сжатого воздуха и электрический шнур. Блок питания, преобразующий стандартное напряжение электросети в высокое, может быть встроенным или вынесенным. Встроенные блоки преобразования напряжения утяжеляют пистолет, но позволяют регулировать подачу краски в ходе работы. Параметры нанесения порошка в вынесенных блоках настраиваются заблаговременно, а толстый кабель затрудняет движения.

Компрессор необходим для подачи сжатого воздуха, который выполняет транспортную функцию. Частицы краски подхватываются потоком и получают необходимое ускорение по направлению к поверхности изделия.

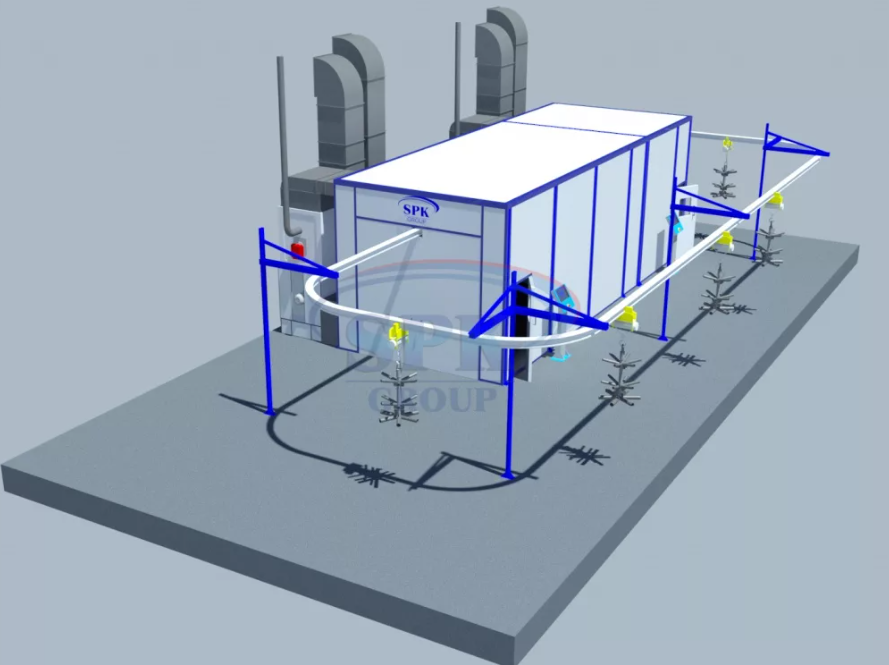

Для возврата в производственный цикл краски, не попавшей на поверхность, предусмотрена система рекуперации. Порошок засасывается в выходящие в пол трубы и доставляется в фильтр циклонного или касетного типа, где соответственно отделяется от воздуха центробежной силой или фильтрами.

Печи полимеризации в зависимости от номенклатуры обрабатываемых изделий и расположения на линии порошковой окраски могут иметь разную конструкцию: быть тупиковыми или проходными, одно- и многоходовыми, вертикальными и горизонтальными.

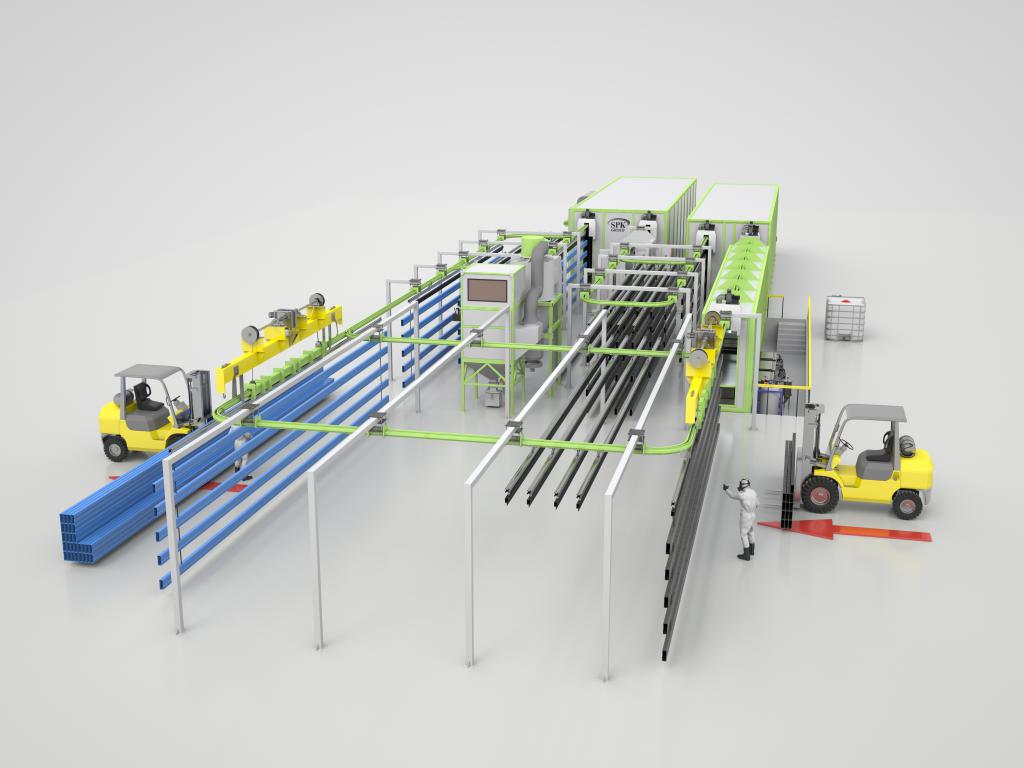

Линии порошковой окраски от SPK GROUP

Компания SPK Group занимает лидирующие позиции на рынке покрасочного оборудования. Одни из самых востребованных решений, предлагаемых SPK Group – линии порошковой окраски. Типовой проект включает следующие составляющие:

- Автоматическое оборудование для абразивной обработки изделий, позволяющее готовить поверхности к последующим операциям.

- Комплекс распылителей и погружных ванн для химической обработки алюминия и промывки.

- Сушильная камера, необходимая для просушки изделий перед нанесением краски.

- Камера напыления с ручными и/или роботизированными электростатическими пистолетами, компрессором, оборудованная системами вентиляции и рекуперации (для сбора и накопления неотработанного порошка с целью последующего использования).

- Полимеризационная печь, где при высоких температурах происходит оплавление и спекание распределенных по поверхности гранул полимера в защитно-декоративное покрытие.

- Помещение для сушки, оснащенное вентиляцией с вытяжкой и тонкими фильтрами, предотвращающими занос пыли внутрь.

- Транспортная система, облегчающая и ускоряющая транспортировку изделий между рабочими участками линии.

- Система управления и контроля, представляющая собой взаимосвязанный набор контроллеров, датчиков и программного обеспечения. Оператор с помощью панели управления регулирует температуру внутри камер линии, скорость и интенсивность процедур, настраивает параметры вспомогательных систем.

SPK Group изготавливает на заказ линии порошковой окраски для самых популярных сценариев использования, например, для автоматизированной окраски:

- деталей различной спецтехники и сельскохозяйственных машин (поставляется оборудование по утилизации краски, все элементы линии отличаются уменьшенным энергопотреблением);

- огнетушителей, противопожарных техники и приспособлений (полностью автоматизированное производство с увеличенной скоростью обработки и возможностью снимать изделия с конвейера на любом этапе);

- тепловых приборов, в том числе, радиаторов отопления (методика основана на струйной подготовке поверхностей с последующим окрашиванием окунанием и полимеризацией при 120 °С с возможностью докраски вручную)

- заборов, лестниц и проволочных ограждений;

- топливных баков и канистр;

- алюминиевых профилей;

- изделий из металла различной величины и формы.

Кроме того, SPK Group разрабатывает и уникальные нишевые продукты, для производств, которым необходим индивидуальный проект. Опыт, мощная производственная база и разветвленная партнерская сеть компании гарантируют высокое качество продукции.