Красота автомобиля, как говорил Генри Форд, в колесах. Даже обшарпанный кузов не бросается в глаза, если диски сияют и горят! Водители часто неосознанно открывают эту истину и уделяют меньшей, но, без сомнения, важнейшей с эстетической точки зрения детали повышенное внимание. Именно поэтому объемы покрасочного производства легкосплавных алюминиевых и магниевых «тапок» растут, опережая выпуск самой автотехники.

Технология и этапы

Диски окрашивают силиконовыми, полиэфирными, полиуретановыми и эпоксидными порошковыми составами. Самыми стойкими к температурным и химическим воздействиям считаются полиэфирные краски. Полиуретановые – лучше противостоят абразивному износу и могут соседствовать с веществами на основе растворителей. Полиэфирные – вне конкуренции, если нужно в самых суровых условиях эксплуатации защитить металл от коррозии.

Все перечисленные типы порошков наносятся на поверхность дисков не сразу. Сначала детали проходят многоступенчатую подготовку. Прежде всего, диски очищают от ржавчины, грязи, жировых и масляных пятен, старого покрытия. Делают это в зависимости от степени загрязнений и доступности оборудования с помощью стальных ручных или автоматических щеток, моющих растворов, кислот и щелочей, аброзивоструйного оборудования. При необходимости существенные дефекты поверхности заделывают шпатлевкой.

Затем детали сушат, обрабатывают повышающими адгезию фосфатами железа или марганца, обезжиривают и покрывают порошковым грунтом, который также улучшает сцепление металла с краской и увеличивает сопротивляемость ржавлению. Как правило, применяются эпоксидно-цинковые растворы. Грунт наносится минимум в три слоя, каждый из которых подсушивается в полимеризационной печи в течение 10 – 15 минут.

Порошковый материал наносят с помощью электростатического пистолета. Конструкция представляет собой распылитель с ручкой, каналом, подключенным к компрессору для подачи материала сжатым воздухом, и высоковольтным оборудованием, создающим электростатическое поле, исходящее из сопла и заканчивающееся на окрашиваемом изделии. В процессе напыления частицы краски движутся по силовым линиям и равномерно оседают на целевой поверхности.

Напыление краски производят вручную или с помощью робота-манипулятора в специальной окрасочной камере. Краску накладывают, так же как и грунтовку, в несколько слоев, с отверждением каждого в полимеризационной печи.

Для того, чтобы нанесение краски проходило штатно, крайне важно обеспечить достаточное освещение рабочей зоны. В покрасочной камеры монтируются светодиодные светильники так, чтобы свет падал на изделия со всех сторон и позволял наблюдателю контролировать качество нанесения краски.

В печи полимеризации краска расплавляется при температурах от 150 °С до 220 °С и образует единое покрытие. Деталь выдерживается в таких условиях от 15 до 30 минут (конкретное время определяется видом и толщиной слоя краски).

Не редко для улучшения эстетических свойств изделий и придания еще большей прочности на поверхность наносят порошкообразный лак. После чего также помещают детали в полимеризационную печь.

После нанесения всех слоев диски транспортируют в место временного складирования, где выдерживают до обретения рабочих кондиций – полное затвердевание покрытия, в среднем, происходит через 8 часов.

Плюсы и минусы

Окраска алюминия, и сплавов на основе марганца оптимальна именно порошковыми составами. Жидкие краски не образуют достаточно толстого покрытия, быстро растрескиваются и отслаиваются. В то время как порошковые полимеры создают прочное покрытие, обладающее высокой сцепляемостью с металлом и эпоксидно-цинковыми грунтами. И это далеко не единственное преимущество. Порошковые краски обладают целым арсеналом положительных свойств:

- одним из лучших сочетаний эстетики, температурной и химической стойкости (особенно к реагентам в зимний период на дорожных покрытиях) и механической прочности из всех доступных лакокрасочных материалов;

- отсутствием деформаций защитного слоя (в частности, не происходит изменения объема при затвердевании и не образуются потеки и провисания);

- порошковые краски повышают прочность диска, увеличивают электроизоляционные свойства, сопротивляемость к ударам и изгибам;

- позволяют получать любую разумную толщину покрытия – за один проход для отдельных типов красок можно добиться толщины в 80 микрон;

- стойкостью к воздействию окружающей среды и легкой очисткой от загрязнений;

- широкой палитрой RAL и доступностью получения самых разных текстур.

Покраска порошковыми составами преобразит любые изношенные и неприглядно выглядящие диски. Одно из важнейших условий – применение качественных составов от проверенных производителей. Из недостатков такого способа покраски важно отметить:

- невозможность смешения порошков для получения нового цвета;

- сложности окраски сразу в несколько цветов (рисовать вообще не удастся);

- порошковые краски не гарантируют идеального глянца, необходимо дополнительно использовать лак.

Оборудование

Для подготовки поверхностей дисков к окраске применяются различное оборудование и инструменты:

- ванны для обработки химическими реагентами;

- распылители, позволяющие нанести на изделия смывки;

- мойки высокого давления, для смывания грязи и остатков химии;

- абразивоструйные агрегаты для удаления коррозии и остатков старой краски (этот метод для легкосплавных дисков применяют с осторожностью);

- ручные и автоматические щетки и наждаки.

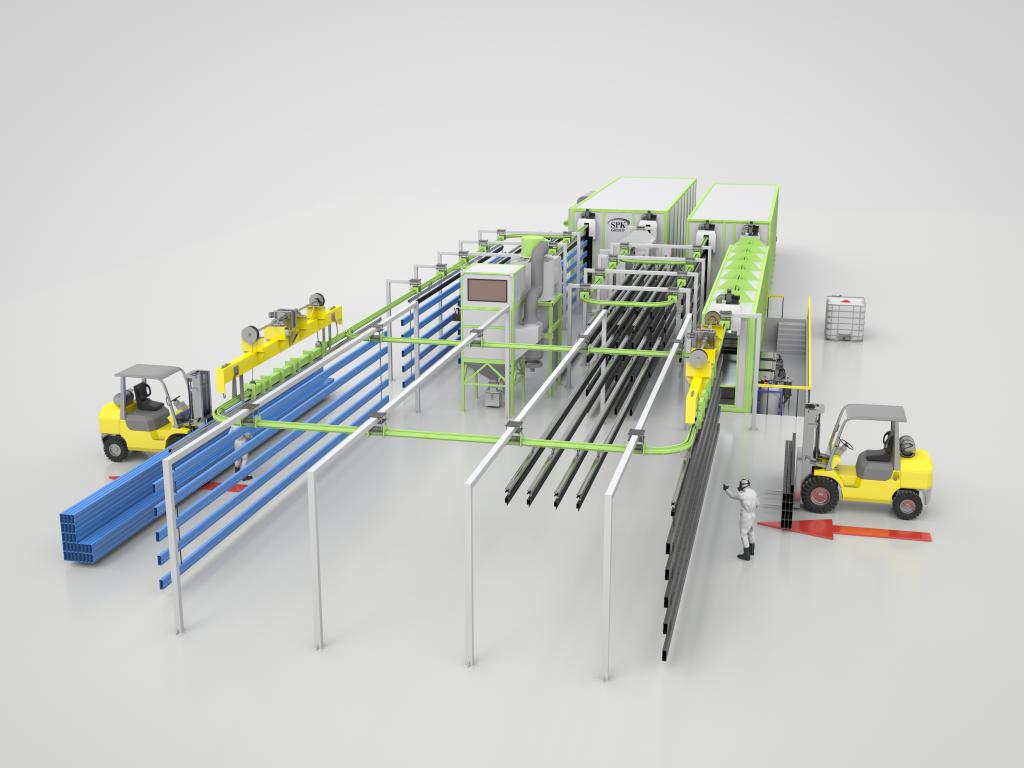

На покрасочных линиях участки с этим оборудованием объеденины транспортной системой, которая доставляет подготовленные диски из промежуточной сушильной камеры в окрасочную, где поочередно наносятся грунтовка, краска и лак.

В процессе напыления некоторая часть краски не попадает на деталь и собирается на полу камеры. Чтобы неотработанный материал не пропал, предусмотрено специальное оборудование для сбора, так называемая рекуперационная система. Краска втягивается через отверстия и поступает в циклон или кассетные фильтры, где отделяется от потока воздуха центробежной силой, или проходя через сетчатый материал, соответственно.

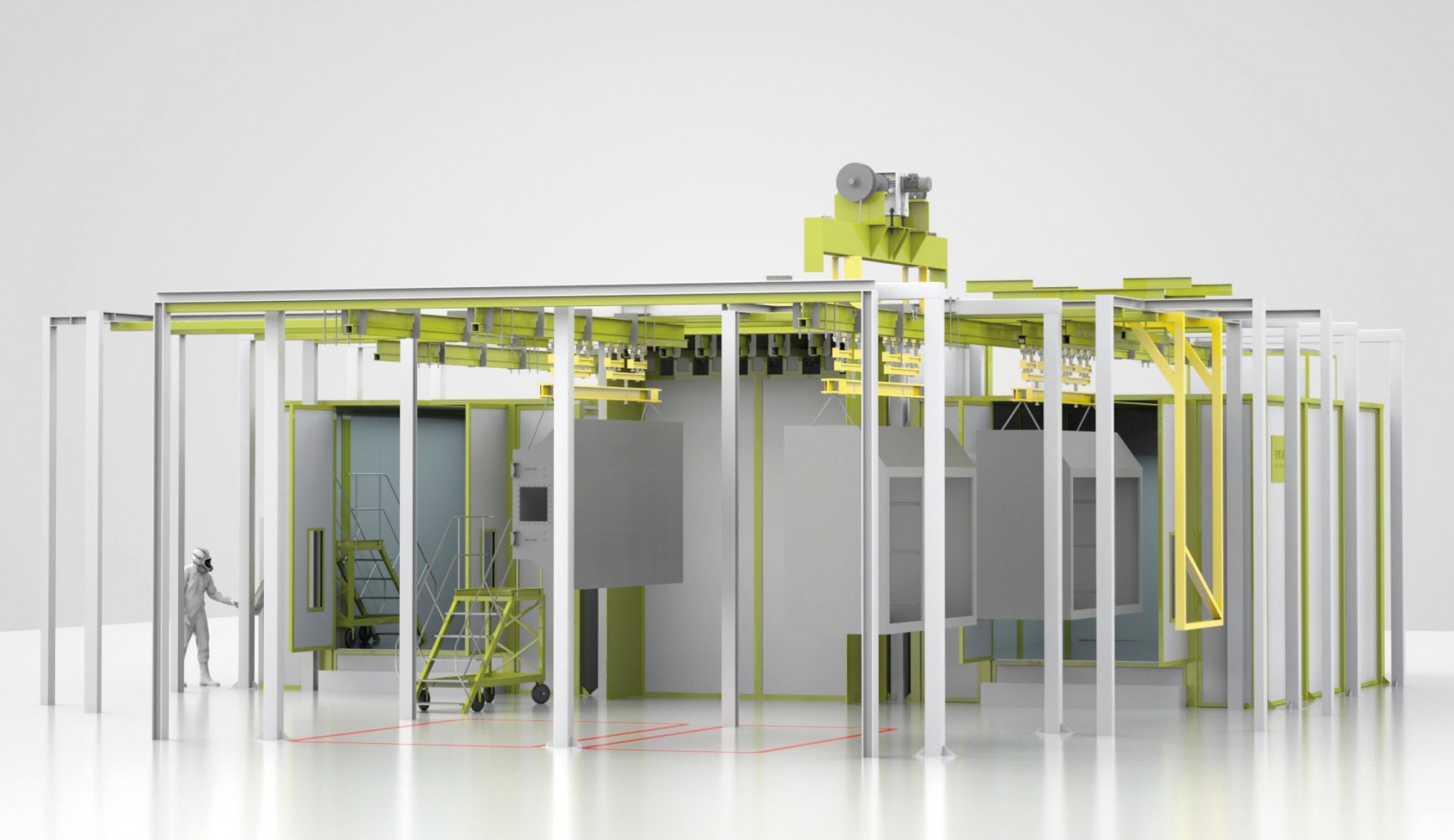

Окрасочная камера оснащена вентиляцией и тонкими входными и выходными фильтрами, которые не пропускают внутрь пыль, а изнутри препятствуют выносу в окружающую среду порошковой краски. Так в помещении создается необходимый уровень частоты и не загрязняется воздух вне производства.

Полимерная печь оборудована мощными нагревателями. Это могут быть газовые или дизельные горелки, реже менее экономичные электрические ТЭНы. Стенки камеры, люки или ворота изолированы от цеха толстым слоем теплоизоляционного материала.

Транспортная система объединяет все рабочие зоны, упрощая и облегчая транспортировку изделий с момента поступления до отправки на склад.

Система управления, состоящая из контроллеров, датчиков, и программного обеспечения позволяет оператору через пульт управления настраивать исполняющие устройства и регулировать параметры производственных процессов на каждом из участков линии.

Линии порошковой окраски SPK Group

Екатеринбургская компания SPK Group – лидер рынка покрасочного оборудования. Одно из ключевых направлений деятельности – проектирование, производство и внедрение промышленных комплексов порошковой окраски на предприятиях малого, среднего и крупного бизнеса. В ассортименте предназначенные для удовлетворения базовых запросов рынка линии порошковой окраски:

- сельскохозяйственной деталей и машин;

- огнетушителей;

- противопожарных приспособлений и техники;

- профилей и металлоконструкций;

- универсальные для изделий из алюминиевых и магниевых сплавов, таких как запасные части и диски для автомобилей;

- емкостей для топлива и других жидкостей.

Кроме того, SPK Group разрабатывает индивидуальные проекты для окрасочных производств со специфическими требованиями к окрашиваемой номенклатуры, а также модифицирует готовые типовые решения под запросы конкретных предприятий. Многолетний опыт, развитая партнерская сеть и мощная производственная база гарантирует клиентам компании высокое качество проектировочных и строительно-монтажных работ и безотказное функционирование линий порошковой окраски.