Для обеспечения долговечности и работоспособности железнодорожных вагонов необходимо проводить их ремонт и окраску с нанесением на их поверхность защитных покрытий. Экономическая выгода от обновления вагонов имеет первоочередное место в этом процессе, ведь обновление их парка выльется в значительные финансовые расходы. В результате этих работ с поверхности частей из металла очищают от загрязнений, краски, ржавчины и т.д. после чего производятся обезжиривание поверхностей и окрасочные работы. Покрасочные работы вагонов в связи с масштабностью их произвести вручную с сохранением качественного результата невозможно. Поэтому применяется комплексный подход к решению этого вопроса с помощью зоны свободной окраски для железнодорожной техники.

Преимущества свободной зоны окраски для железнодорожной техники

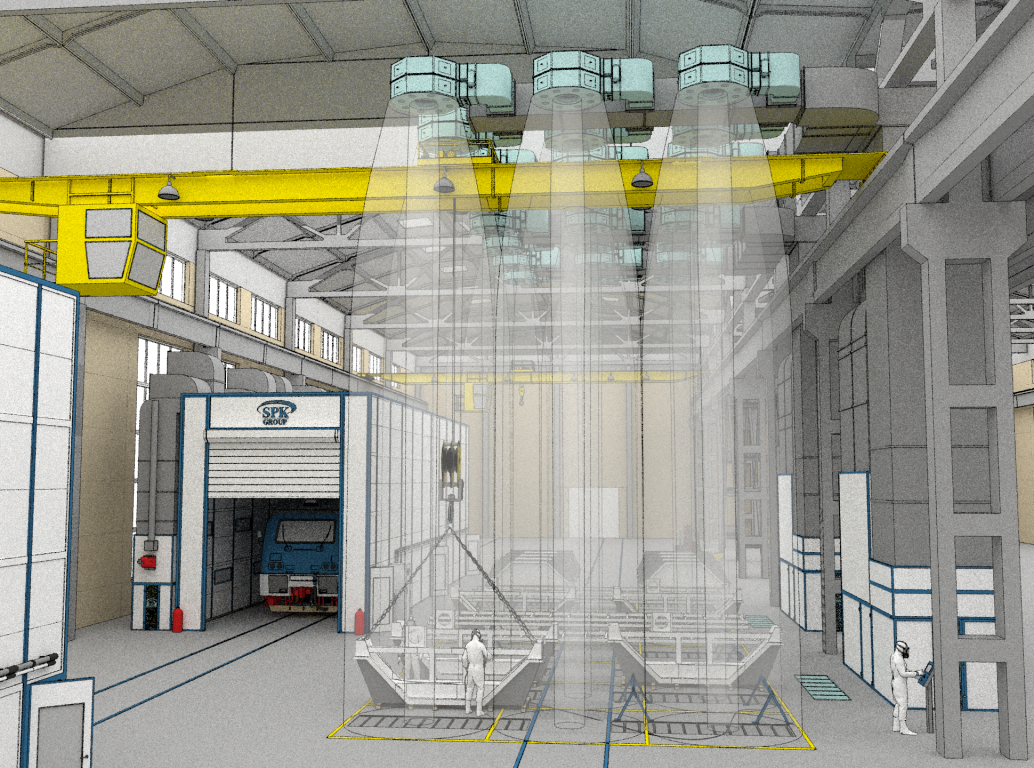

Благодаря зоне свободной окраски ж/д вагоны получают быструю и эффективную качественную обработку своих поверхностей как внутри, так и снаружи. Она представляет собой комплекс оборудования подобно покрасочным камерам, но без потолка и стен, предназначение которого является безопасное и эффективное окрашивание крупногабаритных предметов, в том числе и вагонов. Обычно такие системы монтируется в цехах или иных производственных помещениях с отоплением.

Применение зоны имеет множество преимуществ. Перечислим главные:

- В производственном помещении создается эффективный воздухообмен, благодаря чему производится полноценный процесс окраски.

- Возникающий в процессе окраски туман и пары ЛВЖ эффективно устраняются, и воздух очищается от них, что обеспечивает комфортные условия труда рабочих.

- Благодаря оптимальной организации воздухообмена работы полностью безопасны, так как накапливание паров ЛВЖ в опасной концентрации невозможно.

- По сравнению с обычными камерами в зоне свободной окраски меньшее энергопотребление, что позволяет снизить расходы на энергоносители.

- Значительная площадь позволит производить одновременную обработку нескольких вагонов. Это намного ускорит время производства работ и производительность в целом.

- Происходит снижение времени производства за счет отсутствия дополнительных операций, свойственным окрасочным камерам. Таких как открытие/закрытие ворот, поочередная доставка вагонов на обработку и т.д.

- Не требует отдельной установки системы пожара тушения и дополнительного освещения, так как есть общецеховая система пожаротушения и освещения.

Открытые зоны окраски можно отнести к самым эффективным и современным решениям для окраски вагонов и других изделий и материалов. Отсутствие герметичной кабины, как у окрасочных камер, обеспечивает гибкость при загрузке/разгрузке, передвижении изделий при обработке. Делает возможным применение вспомогательной техники такой, как, к примеру, вилочный погрузчик.

Этапы работы в зоне свободной окраски

Покраску вагонов принято считать одним из самых сложных действий, где нужно выполнить большой объем работы. Каждый этап, в том числе и подготовительный, должен быть выполнен максимально ответственно, чтобы итоговый результат по покраске был максимально качественным. Рассмотрим этапы производства в открытой зоне:

Этап первый: Подготовительный

На данном этапе вагоны подготавливаются к окрасочному процессу. Все металлические поверхности обрабатываются с помощью болгарок с использованием щеток по металлу из витой проволоки. Каждая металлическая деталь очищается от краски и ржавчины. В процессе работы несколько раз происходит обдув обрабатываемых поверхностей с целью удаления следов металлической пыли, чтобы наиболее качественно в последующем произвести окрасочные работы.

Этап второй: Окрасочный

После того, как подготовительный этап закончен, проводится я обезжиривание поверхности с помощью нанесения на поверхности Уайт-спирита. После этого вагоны подаются в открытую производственную зону. Запускаются дальнобойные сопла, которые осуществляют подвод нагретой массы воздуха в рабочую зону. Контроль сопел производится с помощью сервомотора. Происходит процесс окраски, При этом загрязнённый воздух отводится с помощью лабиринтных полов.

Этап третий: Сушка

После нанесения ЛКП происходит сушка с помощью мобильной сушильной камеры, которая наезжает на вагон. Под сильным потоком воздуха и большой температуры ЛКП на вагонах быстро застывает. После завершения процесса сушки вагон убирается с рабочей зоны.

В результате проведения всех трех этапов происходит качественный и быстрый процесс покрытия вагонов ЛКМ. Данная система работает таким образом, что все производственные процессы упрощаются, затраты уменьшаются, а качество работы и производительность увеличивается. Вся система создана так, что в результате происходит существенная экономия пространства, так как в одном месте может происходить как покраска, так и сушка и другие действия одновременно на нескольких вагонах.