В связи с неисчерпаемым разнообразием объектов покраски, сплавов, применяемых химических составов и лакокрасочных материалов такие агрегаты сильно варьируют конструктивно и функционально. Чтобы разобраться в вопросе, стоит взглянуть на то, как проводится сама процедура подготовки.

Этапы и особенности технологии

Стадии обработки изделий химическим способом выглядят следующим образом.

Очистка и обезжиривание

Изделия хранятся и эксплуатируются в различных условиях, поэтому нередко поверхности при поступлении в обработку имеют загрязнения, бывают запылены или нуждаются в удалении старого слоя краски. На начальном этапе происходит удаление всего лишнего с металла.

Самые крупные засоры и пятна удаляются механически с помощью ручного или автоматического инструмента.

Затем изделие контактирует со смывкой, распыляемой или находящейся в погружной ванне. На этом этапе происходит химическое растворение поверхностных слоев различного происхождения и обнажается металлическая поверхность.

Наконец, наружная часть подвергается обработке обезжиривающими составами. Эта процедура необходима, чтобы ничто не мешало дальнейшим операциям и нанесению грунта с краской.

Травление

Эта процедура может проводиться химически активными веществами, путем распыления, газофазным, реактивным или электромеханическим способами. Главная задача окончательно удалить с поверхности окислы, органические пленки и другие трудновыводимые субстанции.

Нанесение конверсионного слоя

Фосфатирование применяется преимущественно для обработки поверхностей черных металлов и низколегированных сталей, а хроматирование – наиболее часто используют для цветных металлов.

В первом случае поверхность покрывается слоем фостфатов, придающим дополнительную твердость и увеличивающим антикоррозионные и адгезионные свойства. Во втором – используются соли хрома, приводящие к появлению плотной поверхностной пленки, существенно повышающей сопротивляемость к воздействию активных сред, в том числе влаги.

Нередко проводится пассивирование – эта процедура аналогична описанным выше, с той лишь разницей, что образуется оксидная пленка в ходе обработки нитритом натрия или хромовым ангидритом.

Промывка водой

Следующая процедура после нанесения конверсионного слоя, иногда может применяться и на предшествующих этапах. Как правило, используется питьевая вода, но распространено и употребление деминерализованной.

Сушка

Заключительная стадия, нередко сопровождающаяся нагревом изделий, для ускорения испарения жидкостей и влаги с поверхности.

Способы организации

В зависимости от условий, которыми располагает производство: имеющейся оперативной площади, технической оснащенности и финансовых возможностей – подбирается технология подготовки металлической поверхности

Требование к помещениям в которых проходит подготовка металлических поверхностей, в то же время, неизменны:

- чистота и отсутствие пыли;

- заданный температурный режим;

- определенный уровень влажности.

Сами же агрегаты подготовки поверхности могут отличаться как по конструкции, размерам и функционалу, так и по степени автоматизации и последовательности операций.

Классификация агрегатов

Технологический ассортимент, используемый промышленностью бесконечен и систематизировать реализованные проекты агрегатов подготовки поверхности можно лишь приблизительно, перечислив основные конструктивные и функциональные приемы.

Паро- и гидроструйные методы

Когда необходимо обрабатывать крупногабаритные детали, жидкие составы напыляют на поверхности. На участке производственной цепочки тогда монтируются системы циркуляции с форсунками, через которые поступают реактивы, а детали подаются в рабочую зону конвейерным механизмом или с помощью тележки.

Использование ванн

Для обработки изделий небольшого размера применяют специальные ванны, наполненные активным веществом: это могут быть составы для снятия старой краски, растворения окислов, обезжиривания, хромо- и фосфатирования или пассивации.

Проходные и тупиковые агрегаты

Независимо от применяемого способа обработки: будь то душевой (струйный) или погружной (окунание) агрегат может быть проходным или тупиковым. В первом случае такой узел является звеном большой окрасочной линии, а во втором может выступать и как ответвление, и как автономный отдел, участвующий в производственном процессе по мере необходимости. Проходные агрегаты, как правило, разделяют общий для всей окрасочной линии транспортный механизм, а тупиковые – оснащаются своим собственным.

Тактовые агрегаты

Бывают одно- и многозонные установки. Как следует из названия в однозонных все стадии обработки проводятся в одном месте, а в многозонных – каскадно.

Во всех таких агрегатах может последовательно проводится несколько сменяемых операций (как правило, не более трех) при этом каждой – отведен строгий временной диапазон. Обработка, таким образом, проходит тактами. За последовательностью операций следит электронный контроллер: производится мониторинг температуры реагентов, отслеживается время включения насосов, выдерживаются интервалы, за которые жидкости наносятся и отекают.

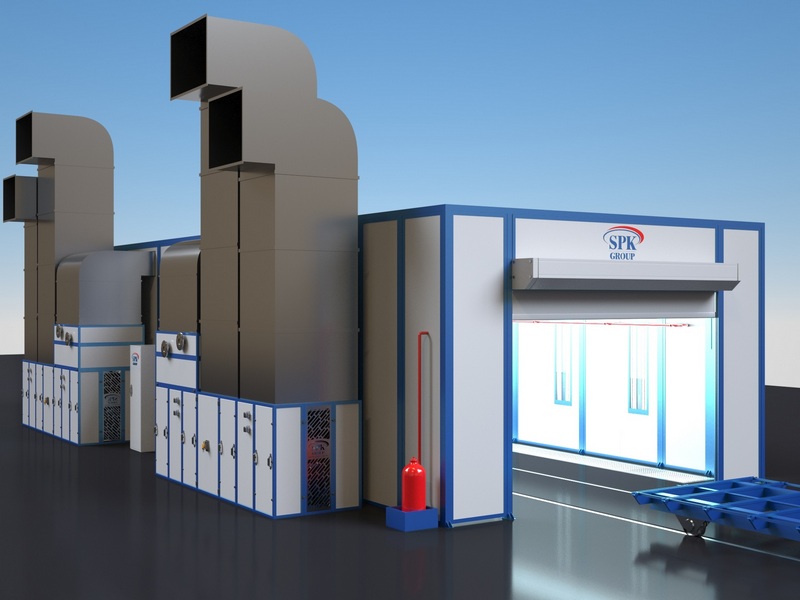

Все агрегаты химической подготовки поверхности выполняются на основе описанных технологий и могут представлять самые разные сочетания. Чтобы создать оптимальный вариант для конкретного малярного производства, необходимо учесть множество параметров. Поэтому качественно проектировать подобные установки могут лишь организации, специализирующиеся на изготовлении окрасочных линий.

Посмотрите наш обзор агрегатов подготовки поверхностей перед покраской!