Создание автоматического окрасочного конвейера стало следствием общего тренда на автоматизацию во всех отраслях промышленности, и окрасочное производство не исключение. Подход гарантирует существенное увеличение производительности, качества окраски и стабилизирует результат на каждом этапе обработки. Один из важнейших аспектов – оптимизация процесса перемещения изделий в пределах окрасочной линии. В статье речь пойдет о том, как решается этот важнейший вопрос: о транспортных системах, особенностях конструкции и применения конвейеров.

Общие сведения

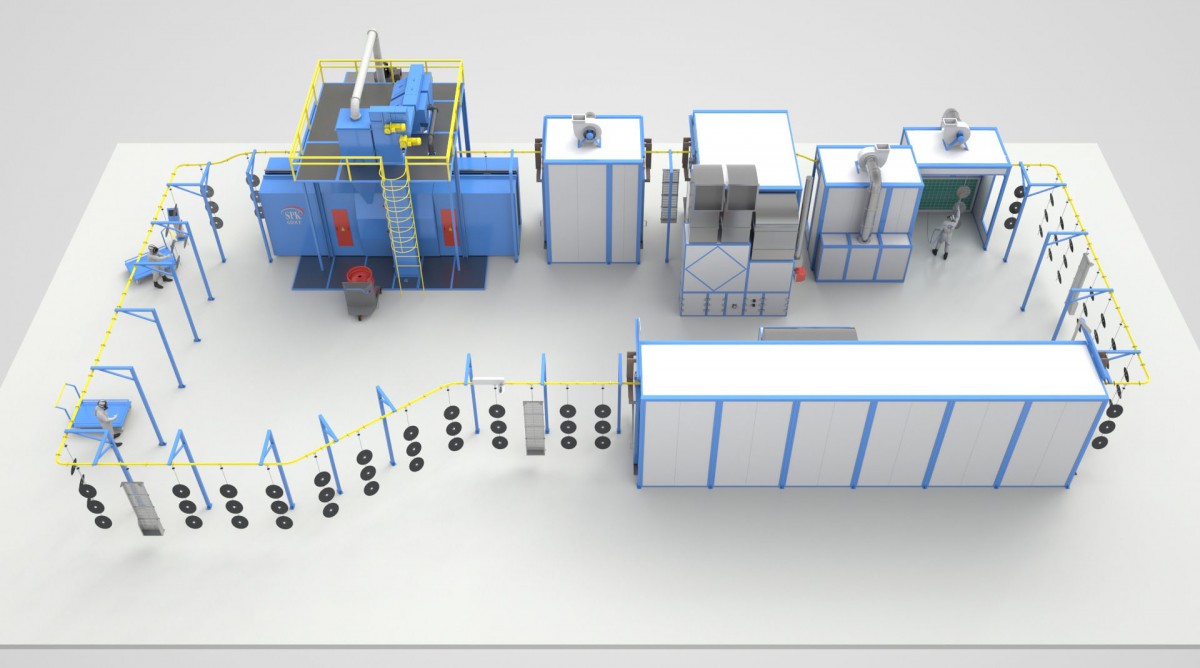

Окрасочный конвейер представляет собой протяженную стационарную эстакаду, на которой монтируются подвижные элементы, способные удерживать и увлекать при перемещении штучную нагрузку. Упорядоченное движение целевых объектов по заданному контуру не только систематизирует рабочий процесс, повышает производительность, но и позволяет высвободить дополнительные рабочие площади, добиться воплощения нестандартного и более выгодного зонирования рабочих зон.

В зависимости от характеристик окрашиваемых изделий и особенностей технологического цикла возможны несколько видов архитектур и применяются различные схемы работы транспортных систем. Каждая из этих категорий имеет свои преимущества, определяющие тот или иной сценарий применения.

Виды транспортных систем для окраски

Самый популярный вариант классификации конвейеров – по устройству механизма перемещения. Согласно такой схеме различают следующие группы: монорельсовые, цепные и Power & Free.

Подвесные монорельсовые конвейеры

Это, пожалуй, самая универсальная группа подвесных конвейеров, характеризующаяся широкими рамками рассчетных весов транспортируемых изделий: от нескольких десятков килограмм до 5,5 тонн. Опорные элементы таких конструкций стандартизированы и доступны в богатом ассортименте, что позволяет собирать конструкции любой сложности. В наличии:

- прямые рельсовые участки;

- перегибы;

- стрелки;

- специальные секции для перемещения в вертикальном направлении;

- кронштейны и подвесные зажимы различных форм и размеров и другие комплектующие.

Как правило, данный тип систем приводится в движение вручную, однако, некоторые участки могут быть автоматизированы. Такой подход характерен для монорельсов, по которым происходит перемещение тяжелых и крупногабаритных деталей, либо для необитаемых зон, где ведется обработка поверхности абразивами или химически активными веществами.

Цепные системы

Такие конвейеры отличаются от прочих использованием цепей в качестве тяговой основы. Еще одна характерная черта – движение происходит по замкнутой траектории. Цепь в таких конструкциях перемещается вдоль направляющего профиля с помощью механического привода: приводной шестерни или червячного механизма. Путь, по которому движется цепь может включать прямолинейные и поворотные участки, подъемы и спуски, стрелки и поворотные секции, что позволяет адаптировать конструкцию к особенностям помещений конкретного окрасочного производства.

В зависимости от условий в рабочей зоне практикуют цепные конвейеры закрытого и открытого типов. Первый вариант востребован в системах, отличающихся коротким шагом и наличием подвижного соединительного шарнира, придающего цепи произвольное направление в пространстве. Цепь внутри такого закрытого профиля защищена от механических повреждений, пыли и других внешних воздействий. Второй вид конструкции за счет особенностей устройства отличается большими прочностью на разрыв и грузоподъемностью. Открытые цепные механизмы встречаются там, где необходимо транспортировать изделия большого веса, а также на участках дробеструйной или термической обработки.

Power & Free

Главное отличие этой системы, возможность не останавливая движение, изъять с конвейера изделие для проведения нужной операции и затем вернуть обратно. Механизм делится на два уровня: тяговый и грузовой. По тяговому – движется только цепь, приводящая грузы в движение, а по грузовому – перемещаются тележки, на которых и закрепляются обрабатываемые детали.

По весовой категории такие транспортные системы делятся на облегченные, способные работать с изделиями весом до 50 кг, среднего уровня – до 500 кг и тяжелого – до 8 тонн.

Power & Free конвейеры применяются очень широко. Особенно часто можно встретить такие системы на линиях с участками погружного грунтования и окрашивания.

Помимо приведенной классификации конвейеры делятся на подвесные и напольные, могут быть автоматизированными или ручными. Проектируя транспортную систему, важно ориентироваться на ряд ключевых характеристик.

Критерии подбора

Вот данные, которые учитывают специалисты при разработке конструкции конвейера в наибольшей степени подходящей для конкретного окрасочного производства:

- предполагаемый уровень загрузки (количество деталей в единицу времени);

- выбор технологий предварительной подготовки поверхностей, грунтования и окрашивания;

- вес и размеры обрабатываемых изделий;

- ассортимент деталей в плане повторяемости формы и габаритов;

- частота смены и количество цветов краски, которые будут использоваться в производственном цикле;

- объем цехового пространства для размещения линии покраски;

- бюджет, который может выделит предприятие на профильное оборудование.

Для современного окрасочного производства характерно комбинированное применение различных видов транспортных систем. Кроме того, передовые решения обладают высокой гибкостью и технологичностью, что наилучшим образом сказывается на внутрицеховой логистике, оптимизации рабочих зон и безопасности персонала. В целом, благодаря грамотно спроектированной транспортной системе удается создать максимально компактный производственный участок, избежать излишних строительных и эксплуатационных расходов, как и сложностей в ходе последующей модернизации или перепланировки.