Грамотная компоновка оборудования на автоматическом участке порошковой окраски не только повышает эффективность профильных задач, но и упрощает обслуживание. Таким образом, удается добиться наилучших результатов профессиональной деятельности, что доказывает практически повсеместное использование этого формата организации процессов большими, средними, а сейчас уже не редкость, что и небольшими предприятиями по всей стране.

Что входит в автоматический участок порошковой окраски

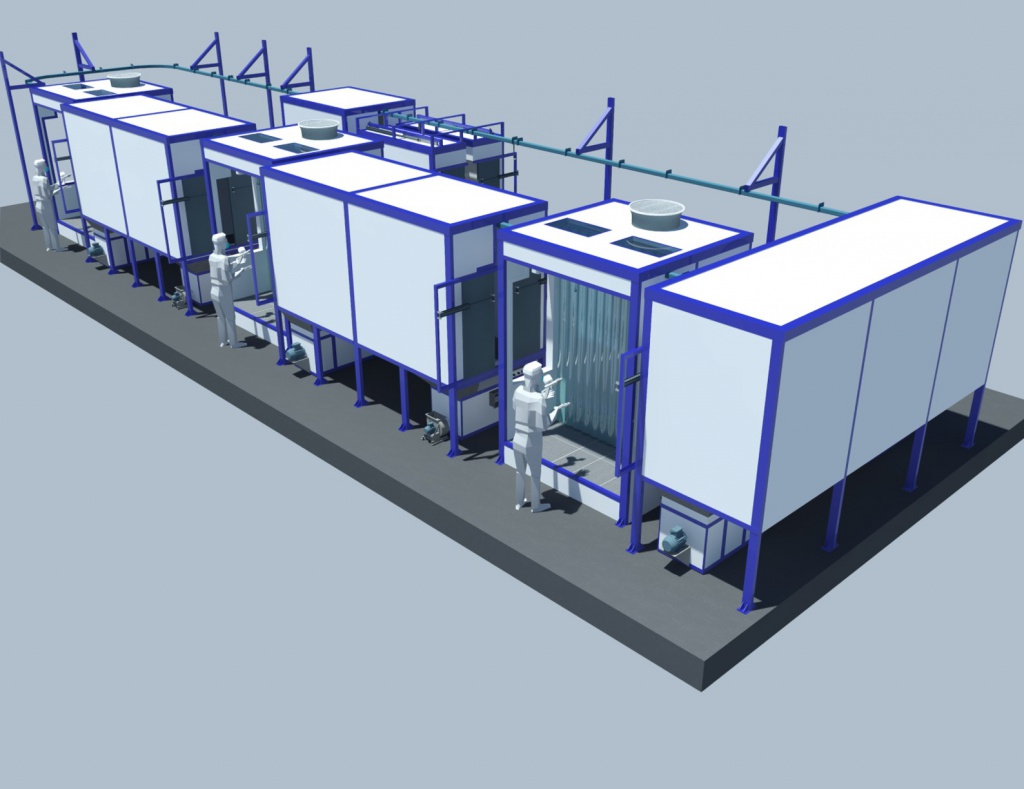

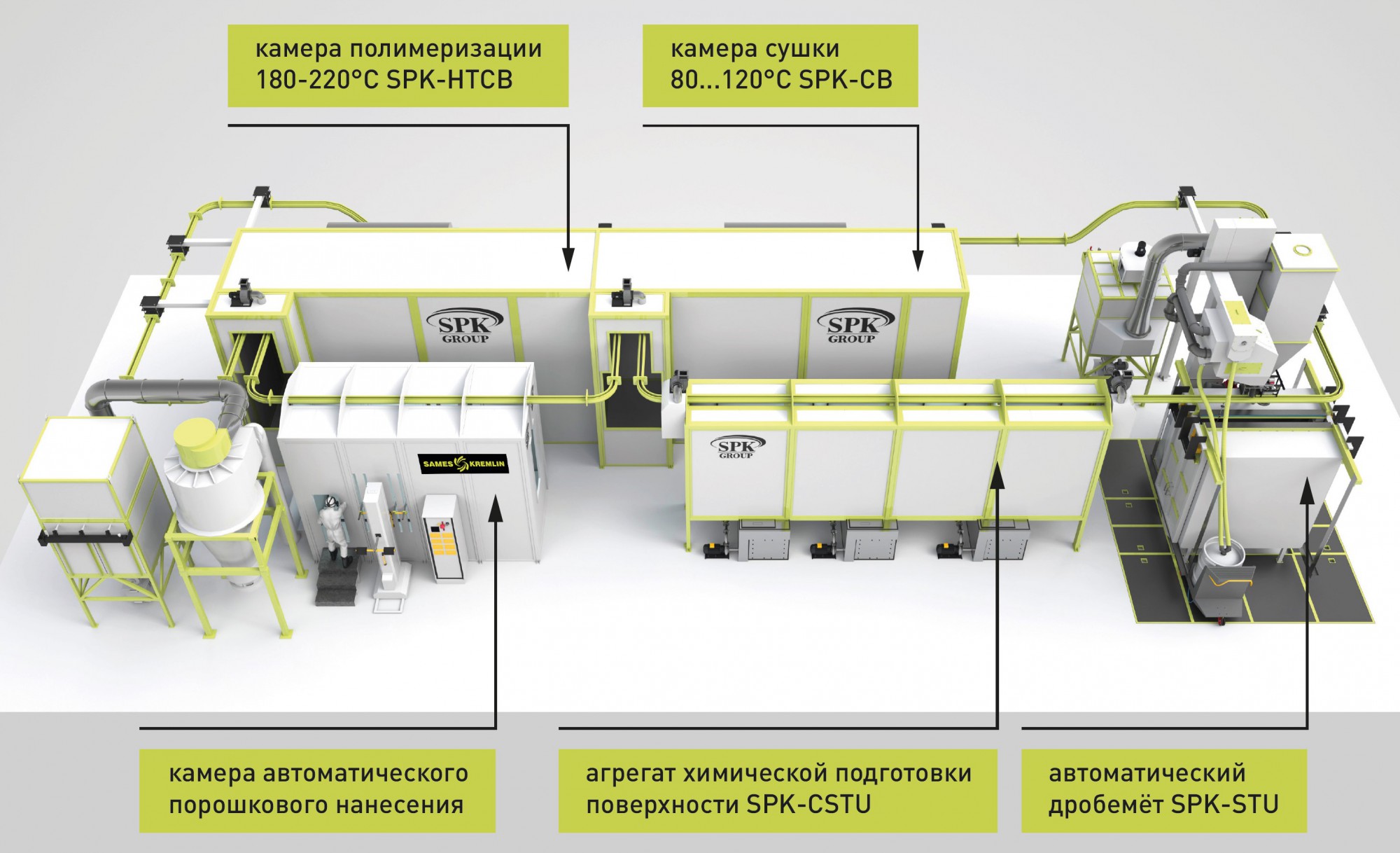

Безусловно, каждое производство создается под конкретные задачи и многие технические решения, которые применяются в таких случаях остаются уникальными. Более того, в ходе развития составляющие и даже размеры комплекса могут меняться. Тем не менее, все проекты имеют базовое сходство. Вот компоненты автоматического участка порошковой окраски, которые присутствуют почти всегда.

Камера напыления

Целей использования камер напыления несколько:

- оградить соседствующие зоны от разлета порошкообразного полимера;

- обеспечить внутри конструкции особый микроклимат, в частности, требуемые конкретным видом краски температуру и уровень влажности;

- благодаря лучшему расположению освещения и фиксации изделий упростить процесс нанесения и улучшить распределение краски на поверхностях;

- обеспечить возможность сбора не попавшего на изделия лакокрасочного материала с помощью рекуперационной системы, с тем чтобы полимер можно было использовать повторно.

Среднестатистическая камера напыления профессионального образца представляет собой бокс, образованный из сборных панелей. Это облегчает сборку и разборку конструкции – немаловажное свойство в виду возможных реконструкций. Панели крепятся к каркасу с внутренней стороны, чтобы стенки помещения были гладкими. Такой подход препятствует сбору краски в местах ниш и выступов, исключая цветовое и химическое загрязнение при смене видов красок. Кроме того, гладкая поверхность легче очищается в ходе уборки.

Манипуляторы с распылителями и транспортная система

Автоматизация участка нередко предполагает роботизацию. Все чаще в малярном обиходе можно встретить механизмы, которые отслеживают поступление детали в рабочую зону и производят окраску самостоятельно. В зависимости от задач и особенностей производства это могут быть как зафиксированные распылители, так и манипуляторы с несколькими степенями свободы, которые обеспечивают плавное движение распылительной головки над поверхностями со сложной топологией.

Манипуляторы могут использоваться эпизодически или выполнять основную работу. Обеспечивается возможность и ручного нанесения. В тесном взаимодействии с выбранной технологией работает и конвейерная линия, которая также может быть автоматизированной или представлять собой направляющие, по которым вручную перемещаются закрепленные изделия. Для легких деталей используют подвесные конвейеры, а тяжелые изделия перемещаются посредством напольных.

Рекуперационная система

Забор неотработанной краски происходит с помощью трубопроводов, в которых создается пониженное давление. Краска поступает в циклон или кассетные фильтры. В первом случае отделение твердого компонента возушной смести происходит за счет центробежной силы: краска ударяется в стенки циклона и «стекает» вниз в приемный бункер. Второй вариант, это когда полимер оседает на стенке фильтра, а затем сбрасывается ударом сжатого воздуха и собирается в контейнер.

Циклоны рекомендуют, когда малярные работы требуют частой смены краски. В противном случае предпочтительнее кассетные фильтры, которые имеют больший процент возврата краски в производственный цикл. Для сравнения: циклоны в среднем способны рекуперировать неиспользованных лакокрасочных материалов в диапазоне 75 % – 85 %, а кассеты – более 95 %.

Печь полимеризации

Посредством транспортера изделия с нанесенной на поверхность краской поступают в соразмерную печь. Это закрытая металлическая конструкция с утепленными стенками, способная поддерживать нагрев в диапазоне от 40 °C до 200 °C. Для нагрева применяются газовые или дизельные горелки. Реже можно встретить электронагрев. Нагрев происходит исключительно конвекционным способом.

Конструкция печей полимеризации в значительной мере определяется схемой конвейерной линии. Чаще всего такая печь представляет собой тупиковую конструкцию, куда заводятся направляющие конвейера, посредством которого изделия попадают внутрь и извлекаются наружу.

Полимеризационные печи как и камеры напыления, как правило, представляют собой разборные конструкции. Это позволяет не только упростить транспортировку до места установки, но и в дальнейшем обеспечивает мобильность для перемещения в пределах цеха или даже возможность реализации третьим лицам в ходе замены на более производительные агрегаты.

Компании, занимающиеся проектированием малярных производств и изготовлением покрасочного оборудования, такие как SPK Group подходят к вопросу создания автоматических участков порошковой окраски комплексно. Предлагаются как отработанные типовые, так и уникальные проекты. Поэтому принимая решение о возведении подобных промышленных зон на предприятии, самый ответственный и практичный подход – обращаться за помощью к профессионалам.