Качественная покраска деталей — это сложный технологический процесс, который требует создания определенных условий для выполнения всех этапов окрасочных работ. Для профессиональной покраски деталей в промышленных масштабах можно задействовать окрасочно-сушильные камеры или зоны открытой окраски. Выбор зависит от конкретных производственных задач, размеров и формы изделий. Разберем подробно оба варианта и выясним, что лучше.

Камера: идеальные условия для окраски

Устройство камеры позволяет наносить на детали грунтовку, лаки и краски. Внутри камеры создан оптимальный микроклимат. В воздухе нет загрязнений благодаря очистке фильтрами. Предохранительные пневмоклапаны не допускают деформации стен в случае появления избыточного давления. Камеры оснащаются взрывобезопасными стеклами и выполнены из негорючих материалов. Эффективная система вентиляции обеспечивает непрерывную подачу воздуха.

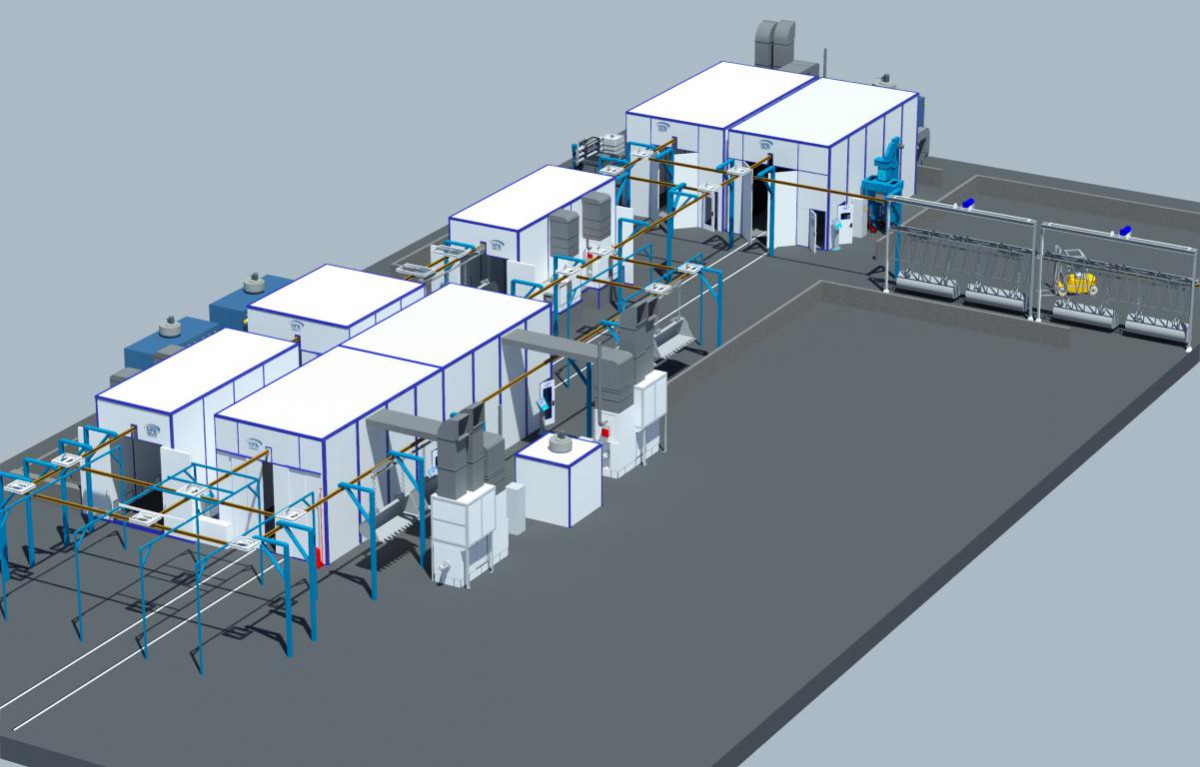

Габариты, конструкция и оснащение зависят от конкретных производственных задач. Например, окрасочно-сушильная камера для деталей карьерной техники SPK-30.7.6 имеет внутренние габариты 3000х7000х6000 мм. Каркас камеры выполнен из стали и обшит сэндвич-панелями 80 мм. Для персонала в боковых стенах предусмотрены 2 двери размерами 800х2000 мм.

Преимущества:

- Усиленная система безопасности не дает развиться чрезвычайным ситуациям на производстве.

- Есть возможность автоматизировать процесс окраски — оператор будет стоять у панели управления контролировать процесс.

- Благодаря выделенной зоны сушки окрасочный цикл значительно сокращается во времени.

- Управляет нагревом воздуха автоматика — участия человека не требуется.

Во время нанесения краски камера герметично закрывается, что дает возможность создать идеальные условия для окраски и получить безупречный результат.

Вывод: камера подходит для ситуаций, когда к покрытию детали предъявляются строгие требования.

Зоны открытой окраски: уникальные инженерные решения

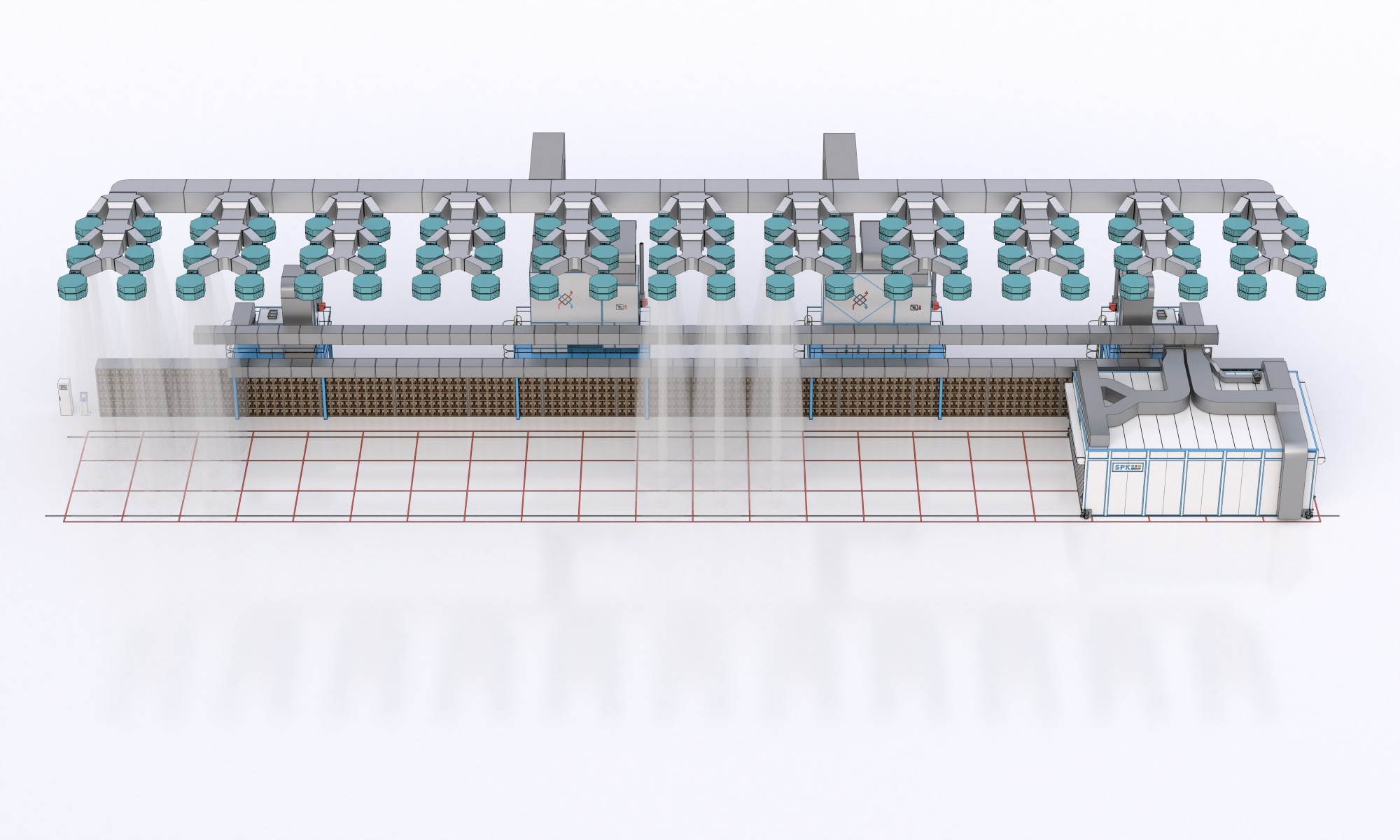

Зоны открытой окраски — это уникальные окрасочные решения, которые дают возможность выполнять все этапы окраски на одной площадке без необходимости перемещения изделий. Для организации зоны открытого окрашивания требуется выделить площадку на территории цеха и установить на нужной высоте над зоной окрашивания воздушные сопла с отсекающими клапанами на сервоприводах. Количество зависит от габаритов рабочей зоны.

Например, в зоне открытой окраски для горнодобывающей промышленности и энергетики общее количество дальнобойных сопел составляет 66 штук, которые обслуживают участок окраски величиной в 594 кв. м. Оператор перед окраской выбирает нужный рабочий участок, над которым будут задействованы сопла.

Сопла подают сверху вниз очищенный подогретый воздух, «срывают» неиспользованный в процессе окраски окрасочный туман, моментально выводят его из рабочей зоны через каналы вытяжки.

Преимущества:

- Созданы условия для равномерного нанесения слоя ЛКМ.

- Мощная вентиляция не дает парам краски распространяться по цеху.

- Сниженное потребление энергоресурсов по сравнению с обычными камерами.

- Возведение зоны открытой окраски обойдется дешевле чем строительство камеры.

Для загрузки и передвижения крупногабаритных изделий могут быть задействованы вилочный погрузчик, тележка, цеховой кран. Большим преимуществом зоны открытой окраски является экономия энергозатрат за счет того, что вентиляция передается строго на участок рабочей зоны.

Вывод: данное решение целесообразно для больших и нестандартных деталей.

Конвейерные линии: высокая скорость окрашивания

Конвейерные линии выручат в ситуациях, когда окраска деталей поставлена на поток. Может использоваться в любых производствах, где нужно обеспечить высокую производительность. Окраска деталей на конвейере может выполняться ручными и краскораспылителями или автоматическими системами напыления с использованием роботов- манипуляторов.

Скорость движения конвейера настраивается на панели управления и обычно составляет не более 3 м/мин. Нагрузка на монорельс конвейерной линии может доходить до 70 кг на погонный метр.

Итоги: что выбрать?

В первую очередь нужно ориентироваться на габариты деталей. Для крупногабаритных деталей более выгодным решением станет установка камеры. Кроме того, нужно четко представлять, какой уровень качества покрытия требует производство. Если оно очень высокое, лучше использовать камеру — она обеспечит наилучшие условия.

Когда логистику цеха уместно интегрировать в окрасочное производство, более экономным вариантом станет зона открытой окраски. Кроме того, она позволит перемешать цеховым краном крупногабаритные изделия.

Компания SPK GROUP проектирует, выпускает и устанавливает на территории заказчика окрасочные камеры, зоны открытого окрашивания и конвейерные линии для окраски изделий любой конфигурации. Звоните, чтобы наши специалисты помогли вам принять оптимальное решение по организации окрасочного производства.