Главная задача поточной автоматизированной окраски – повышение скорости и эффективности обработки целевой продукции в условиях серийного или массового производства. Если изделия на конвейере приблизительно одинаковы в размерах процесс удается оптимизировать в максимальной степени.

В целом, благодаря автоматизации покрасочной линии устраняется необходимость нахождения маляров в токсичной среде, загрязненной аэрозолями из растворителя, красок и лака. Исключив человеческий фактор, также удается улучшить уровень аварийной безопасности, снизив риск возникновения пожаров и взрывов. Точно дозируемое и направленное распыление приводит к уменьшению количества сольвентной взвеси в помещении и как следствие – объема прочих вредных и токсичных выбросов в атмосферу.

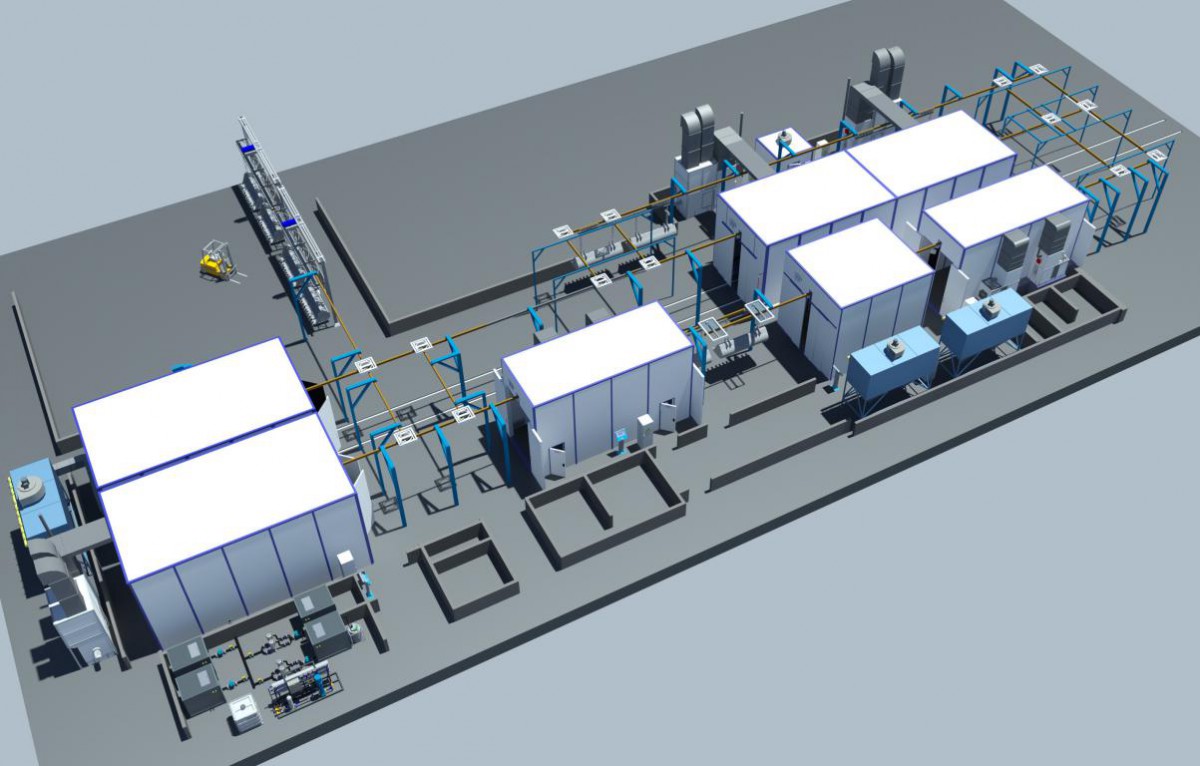

Концепция производства

Важный вопрос – оснащение окрасочной линии. Современное производство включает исчерпывающий набор оборудования для проведения полного цикла работ. Все аппараты и установки, облегчающие трудовой процесс для увеличения производительности объединяют в конвейер, а операции стандартизируют. Это гарантирует качество и стабильность результата.

Конвейер может иметь разные степень автоматизации, количество и структуру участков. Устройство конкретной линии определяется, стоящими перед предприятием задачами. В одном случае бывает необходимо выполнять как предварительную подготовку с зачисткой, шлифовкой и антикоррозийной обработкой поверхностей автомобиля, так и собственно покраску, покрытие лаком и полировку. В других обстоятельствах количество операций может быть минимальным, все этапы также могут отличаться максимальной автоматизацией, а технологические нормы и условия – требовать неукоснительного соблюдения. И это лишь два варианта из бесчисленного множества возможных.

Стандартная автоматическая линия окраски автомобилей включает следующие составляющие:

- участок подготовки поверхности, как правило, разбитый на отдельные помещения для очистки, шпаклевки и антикоррозионной обработки;

- зону окраски и сушки, которые в подавляющем большинстве случаев совмещены;

- системы вентиляции и очистки от выбросов. На сайте есть отдельная статья о вентиляции покрасочной камеры для автомобилей;

- тепловое нагревательное оборудование;

- осветительную аппаратуру;

- звенья транспортировочных конвейеров, шасси с приводами для движения краскораспылителей и вспомогательные механизмы;

- централизованное управление с удобными интерфейсами доя персонала.

Лакокрасочные материалы

Типичное производство применяет одновременно несколько видов ЛКМ. Это один из подходов гарантирующий качество конвейерной окраски: прочность и пластичность наносимого слоя после высыхания, долговечность и высокие антикоррозионные свойства. Активно используются следующие компоненты техпроцесса:

- грунтовки;

- эмали и растворители;

- лаки.

В основе большинства применяемых эмалей – алкидные смолы или акрил. При этом использование быстровысыхающих смесей ужесточает требование к чистоте процесса и настройке оборудования из-за возрастающего риска появления неровностей.

Лаки для последующей защиты от коррозии и воздействия температур берут тех разновидностей, что состоят из синтетических материалов и смол. Главные требования к наносимым на заключительной стадии составам – высокая степень прозрачности и блеска, прочность образуемой пленки. Хороший лак имеет небольшую зависимость от растворителей, плотно заполняет поверхность, хорошо взаимодействует с новыми собственными слоями и эмалью.

Основной метод индустрии

В настоящее время распыление – самый распространенный, передовой и универсальный метод окрашивания. Даже для обработки штучных изделий вручную используют аэрозольные балончики. Но и в серийном производстве, главным образом, применяются краскораспылители. Отрегулированная аппаратура с идеальной точностью наносит краску так, что практически все, что проходит через сопло форсунок оседает на поверхности детали. Получается единообразный и равномерный слой, которого трудно добиться механическим нанесением посредством кистей. Даже погружное окрашивание ненамного превосходит в этом отношении напыленные слои. Более того, создание конвейерных автоматизированных линий с распылителями значительно проще и дешевле.

Как правило, используемая для окраски техника позволяет проводить тонкую настройку расхода краски через сопло, как и скорости истекания сжатого воздуха. В добавок снижает расход ЛКМ дополнительная калибровка угла и расстояния краскораспылителя относительно поверхности окрашиваемого объекта при перемещении.

Варианты организации участков окраски

Схемы нанесения краски различаются вариантами движения окрашиваемых изделий и краскораспылителей относительно друг друга. Причем для каждой из единиц продукции: кузовов автомобилей, снятых кабин, грузовых платформ, бортов и отдельных деталей необходимы собственные вполне конкретные способы организации:

- движение целевых объектов в горизонтальном направлении при перпендикулярном возвратно-поступательном перемещении каретки с распылителем;

- вертикально ориентированные, установленные на горизонтально движущуюся ленту или подвешенные изделия окрашиваемые вертикально вверх и вниз перемещаемыми форсунками;

- объекты цилиндрической формы, одновременно с горизонтальным движением конвейера вращающиеся в определенной точке перед рядом неподвижных закрепленных под разными углами распылителей.

Первые два варианта – стандартный способ для организации линии окраски автомобилей, а третий – больше подходит для отдельных деталей.

В зависимости от выбранной схемы, если это не случай модернизации, проектируется сооружение из легких стальных тонкостенных конструкций (ЛСТК) или легких металлических конструкций (ЛМК). Важнейший момент при этом обеспечение достаточной прочности фундамента для организации надежных опор конвейерной линии и стоек для шасси кареток с краскораспылителями.

Финансовые аспекты

Осложняет всеобщий переход на технологии автоматической конвейерной окраски необходимость основательных инвестиций в оборудование по сравнению с ручной методикой и более серьезные требования к квалификации обслуживающего персонала. Впрочем, в случае строительства новой линии окраски с использованием легких стальных тонкостенных конструкций (ЛСТК) или легких металлических конструкций (ЛМК), подход дает значительную экономию денежных средств и временных затрат, высвобождая солидный ресурс для автоматизации или даже роботизации отдельных или сразу всех цепочек производственной линии.

Ситуация относительно квалификации работников при ближайшем рассмотрении не выглядит однозначно: квалифицированный маляр не менее дорогостоящий сотрудник, чем специалист, разбирающийся в электронике и программном обеспечении: первый обладает многолетним опытом и ценными навыками, второй техническими знаниями, что в денежном выражении оплаты труда не даст существенной разницы. В то время как автоматизированная линия освобождает от необходимости в большом штате.

Приняв решение строить автоматизированную конвейерную линию для окраски автомобилей или модернизировать уже имеющееся производство стоит обращаться за помощью к специалистам. Не имея должного опыта в проектировании и внедрении таких сложных проектов легко получить результат, который не оправдает ожиданий, приведет к потере времени и денег. Профессиональный подход предполагает наличие квалифицированных кадров знакомых с текущей проблематикой, способных выработать и воплотить в камень и металл оптимальное решение в любой конкретной ситуации. А также создать условия быстрой окупаемости вложений.