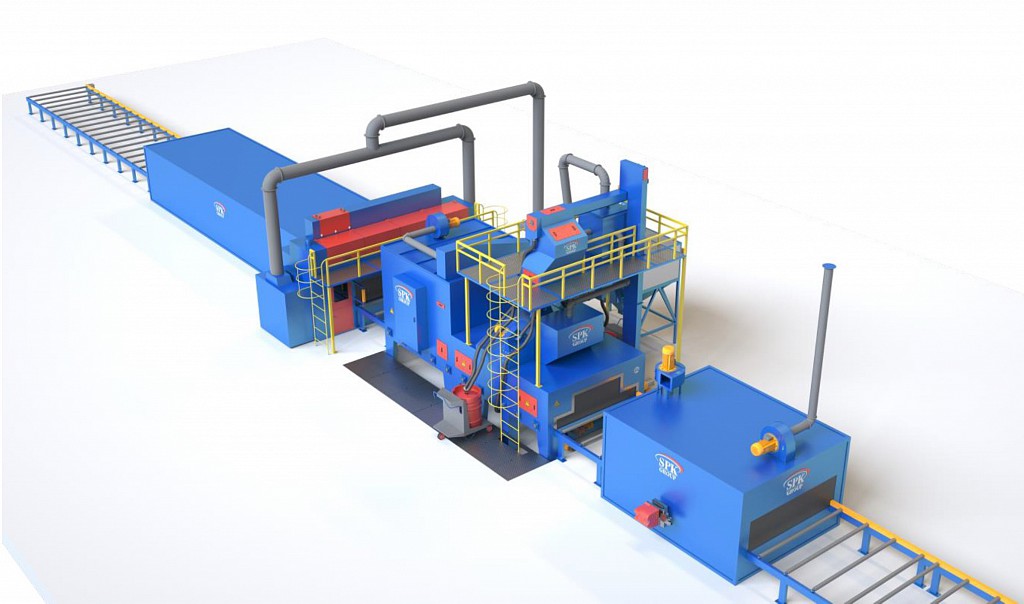

Очистка изделий перед покраской или для покрытия грунтом и последующего хранения происходит с применением различного оборудования. Для листового и профильного металлопроката наиболее эффективным способом является обработка на линии дробеметной очистки.

В зависимости от специфики: финишного нанесения ЛКМ или межоперационного токопроводящего защитного покрытия – каскад агрегатов, объединенных конвейером, имеет разный состав. Как правило, для каждого заказчика в типовую конструкцию вносятся изменения с целю максимальной адаптации к потребностям конкретного производства.

Устройство базовой конструкции

Линия дробеметной очистки включает:

- транспортировочные узлы, связующие отдельные агрегаты;

- вентиляционную систему и комплекс воздуховодов и камеры очистки воздуха;

- контуры метания и рекуперации дроби;

- окрасочную и сушильные камеры;

- единый управляющий центр.

Подающий конвейер

Любая линия начинается с подающего конвейера. Это примыкающий сбоку стеллаж из направляющих, по которому с помощью транспортера продукция поступает на рольганги и далее транспортируется в зону обработки.

Первичная сушильная камера

На первой стадии изделия принимает камера предварительной сушки и нагрева. Здесь под воздействием высокой температуры порядка 250 °C происходит испарение влаги и масла. Отсутствие этих двух компонентов предотвращает слипание абразива на соответствующем этапе, а нагревание металла повышает эффективность очистки поверхностей, улучшает адгезию и увеличивает скорость высыхания защитных покрытий.

В момент сушки изделия происходит принудительное перемешивание нагретого воздуха. При этом часть потока забирается и по трубопроводу поступает в камеру окончательной сушки, расположенную в конце линии. Энергоноситель подбирается согласно принципам ситуационной доступности и экономичности. Это могут быть: газ, дизельное топливо, электроэнергия или пар.

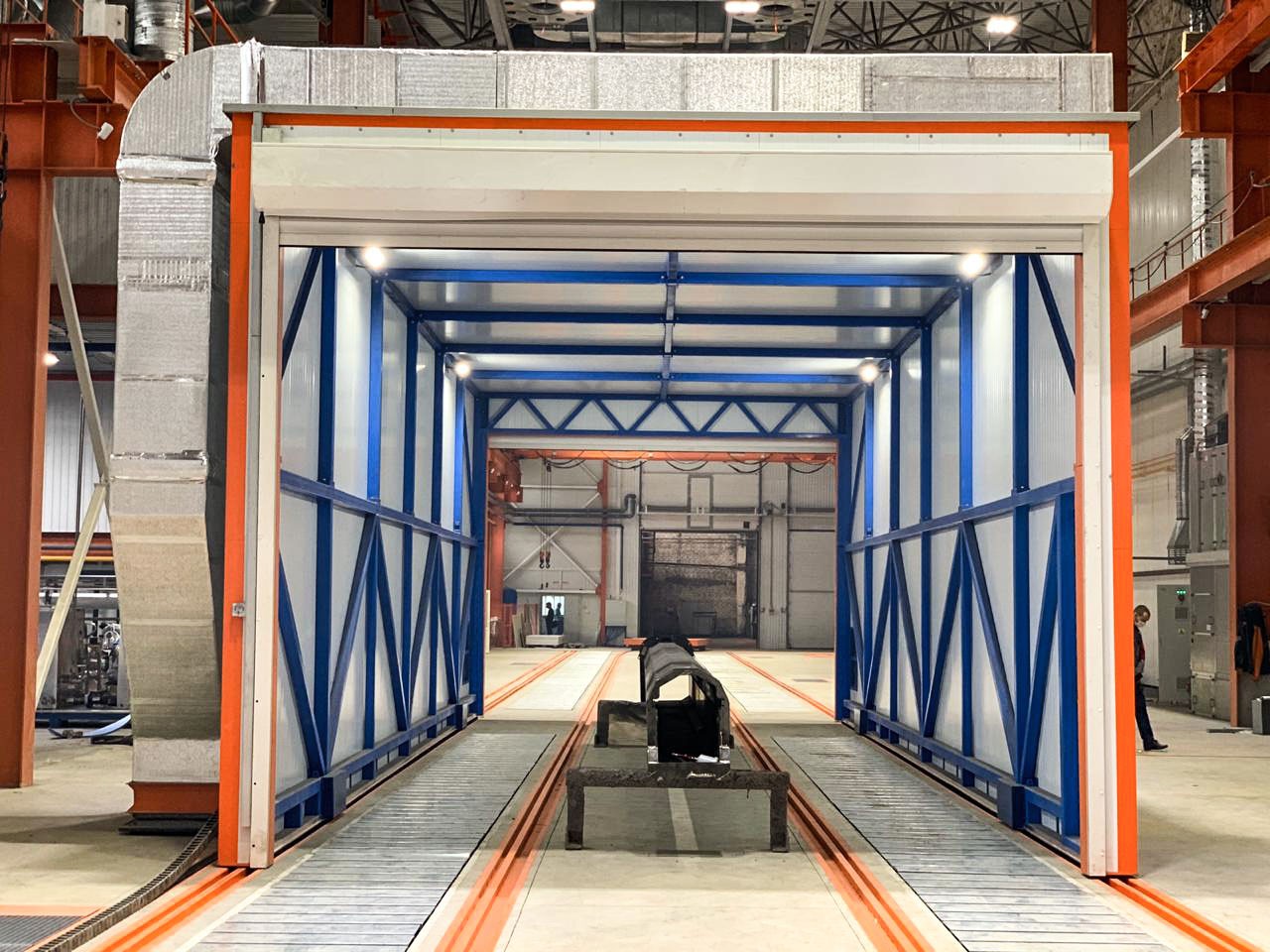

Дробеметная установка

По окончанию операции изделия по рольгангу перемещаются в дробеметную камеру. Перед входом установлен фоторегистратор, измеряющий высоту профиля для регулировки уровня щетки, удаляющей дробь на выходе.

Непосредственно в камере находятся дробеметные аппараты. Схема расположения используется либо верхняя: по 4 устройства в перпендикулярном движению ряду, либо с добавлением еще 4 – снизу в той же плоскости. Каждый из источников дроби смонтирован под оптимальным углом с тем, чтобы захват площади поверхности был максимальным и не возникало участков затенения.

Все находящееся в камере: дробеметное оборудование, транспортировочная система и даже сам корпус изготавливаются из прочных износостойких материалов, способных противостоять кинетическому воздействию разогнанной дроби. Стенки по всему объему облицованы пластинами марганцевой стали.

Удаление абразива с очищенных изделий один из наиболее ответственных моментов всего процесса. Перед началом следующих стадий поверхности должны быть полностью свободны от дробинок и пыли. Работу выполняет щетка и установленный позади контур обдува. Это приспособление нагнетает воздух в обратном направлении и выдувает отходы в короб, в котором собранная масса перемещается с помощью шнека в накопительный контейнер.

Окрасочная камера

После очистки изделия посредством рольгангов поступают в окрасочную камеру. На входе располагаются датчики, с помощью которых система позиционирования подачи краски или грунта определяет габариты, обрабатываемого изделия. В результате защитное покрытие наносится адресно и перерасход материала не происходит. Выходящий из камеры окраски воздух проходит сквозь лабиринтные фильтры, где оседают насыщенные ЛКМ пары.

Для минимизации контакта окрашенных поверхностей с окружающим оборудованием изделия на этом отрезке двигаются с помощью цепного конвейера.

Вторичная сушка

Заключительная фаза протекает в камере сушки после покраски. Как уже говорилось ранее, значительные порции нагретого воздуха поступают сюда из рабочего пространства, где проводится предварительная сушка. Другая часть забирается из внешней среды, через каскад фильтров. Итоговая температура внутри устанавливается согласно технологическим требованиям краски или грунта и может находиться в диапазоне от 30 до 80 °C. Транспортировка изделий и здесь реализована с применением цепного конвейера, так как и на данном этапе соприкосновение транспортера с окрашенными поверхностями не желательно. Фильтрация воздуха происходит и на этапе отведения, что останавливает попадание токсичных компонентов в атмосферу.

Приемный конвейер

Съем обработанной продукции осуществляется по аналогичной загрузке схеме. В конце линии сбоку установлены направляющие, по которым изделия поступают на стеллаж для последующих логистических операций. Не редко линии комплектуются дополнительным цеховым оборудованием, таким как краны, лебедки приемо-передающие конвейеры, что не только повышает общую производительность, но и в значительной мере облегчает труд обслуживающего персонала.

Центр управления

Автоматизация линии очистки – лучший способ избежать ошибок в эксплуатации, поломок, простоев и несчастных случаев. Для централизованного выполнения операций, собора технических данных о состоянии оборудования и оперативного поиска, анализа и устранения неисправностей используются микроконтроллеры. На базе этих электронных устройств формируется единый центр управления. В качестве интерфейса используется панель, оснащенная необходимыми кнопками, рубильниками, индикаторами и жидкокристаллическими дисплеями с тачскрином.

Современные линии дробеметной очистки обладают высокой степенью автоматизации и особенно востребованы там, где требуется обеспечить минимальный уровень шума на протяжении рабочего цикла. Стоит учитывать, тем не менее, что по сравнению со струйными дробеметные установки обладают более сложной конструкцией, меньшим эксплуатационным ресурсом и нуждаются в регулярном обслуживании. Подробнее об этом читайте в статье о дробеметных установках для очистки металла.