Для окраски в промышленных масштабах крупногабаритных объектов, какими являются металлоконструкции, используются специализированные окрасочные линии.

Такие комплексы оснащены профессиональным оборудованием, гарантирующим как скорость, безопасность и эффективность процесса окраски, так и прочность и эстетичность, наносимых защитно-декоративных покрытий.

Преимущества линий

Благодаря продуманной функциональной схеме и применению современных технологий удается обеспечить ряд выдающихся характеристик для поточного производства подобной специализации:

- повысить эксплуатационные качества лакокрасочных покрытий;

- минимизировать энергозатраты на всех этапах рабочего цикла;

- исключить риски возникновения пожаров и взрывов;

- создать максимально благоприятные условия для трудовой деятельности персонала;

- достигнуть высоких показателей экологичности.

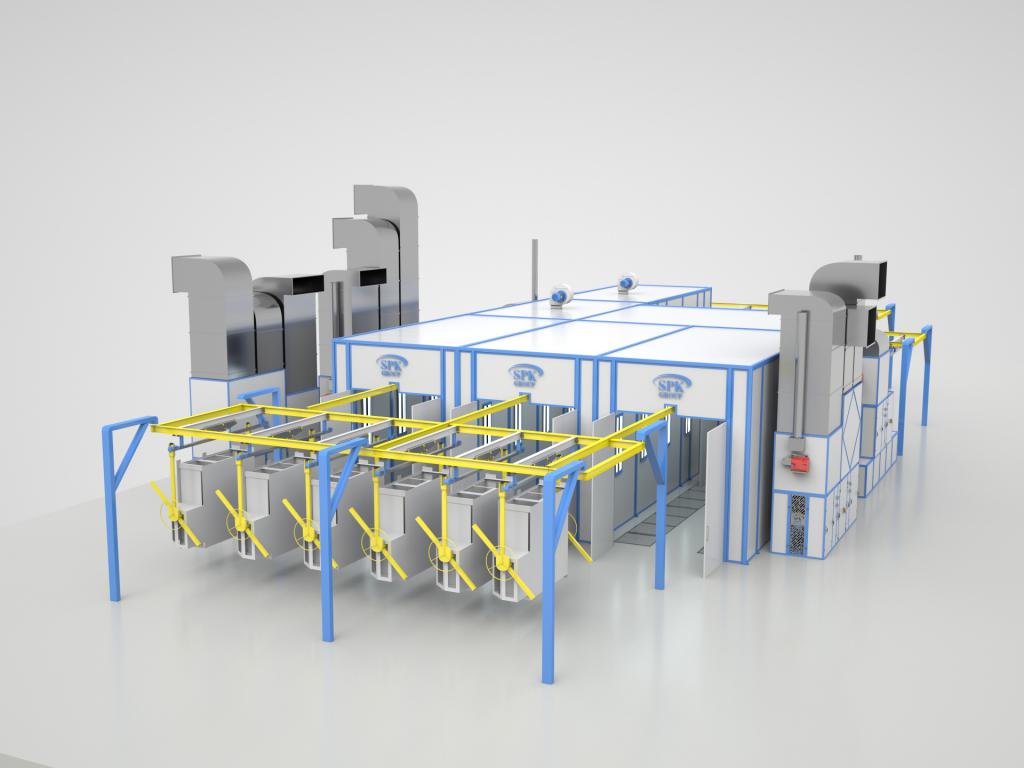

Состав типовой окрасочной линии

Линия окраски металлоконструкций состоит из оборудования, которое можно разделить на несколько функциональных групп:

- камеры и кабины для окраски;

- сушильные камеры;

- краскораспылители;

- агрегаты и насосы;

- транспортная система.

Камеры для окраски

Помещения, в которых происходит нанесение ЛКМ, проектируются с учетом обязательного включения в конструкцию приточно-вытяжных систем. С одной стороны задействуются нагнетатели и фильтры для забора свежего воздуха, с другой – система отвода и очистки, загрязненного парами и частицами краски воздуха. Особую роль играет способность оборудования удалять из помещения пыль: от этого в большой мере зависят и качество итогового результата, и состояние операторов, занятых окраской.

Кабины отличаются по способу организации очистки:

- сухие;

- водяные.

В первом случае применяются фильтры: бумажные инерционные гофрированные, со стекловолоконным или угольным наполнением. Отсутствие в системе жидкости позволяет использовать как воздушное, так и безвоздушное напыление, соблюдая при этом и санитарно-гигиенические нормы, и стандарты экологической безопасности. Во втором случае обустраивается многоуровневая фильтрация, обеспечивающая достаточный уровень чистоты для обработки изделий методом воздушного распыления.

Сушильная камера

Необходима для завершения полимеризации краски в ходе испарения лишней влаги из нанесенного слоя. Требуемые температуры поддерживаются с помощью горелок и теплообменника. Степень и длительность нагрева контролируется специальным программным обеспечением, установленным на компьютере. Для предотвращения попадания пыли внутри поддерживается избыточное давление. Подробнее о сушильной камере для покраски.

Краскораспылители

Эти приспособления применяются для распыления краски и других защитных или защитно-декоративных покрытий. Существует две разновидности данного оборудования:

- ручные пистолеты, приводимые в действие нажатием пальца оператора на курок, расположенный на ручке;

- автоматические, рабочая часть которых закрепляется в специальных держателях окрасочного оборудовании, принцип нанесения аналогичен ручному, но включение инициируется, и операция проходит автоматизировано.

Агрегаты и насосы

В группу входят насосы, нагнетающие жидкие и вязкие материалы в устройства безвоздушного или комбинированного распыления. Частью этого оборудования являются поршневые двигатели с пневмоприводами, исключающие принципом и схемой устройства вероятность пожара или взрыва. Также в блоке вентиляции используются моторы для заборных и вытяжных вентиляторов. И это оборудование снабжается пламе- и взрывозащитой. Подробнее об этом мы писали в статье о линии окраски.

В состав системы, подающей в помещение свежий воздух нередко входит рекуператор. Это контур, который с помощью нагретого воздуха из камеры, прогревает поступающий с улицы, приточный, не допуская перемешивания. Наличие оборудования, предварительно повышающего температуру приточных масс, позволяет значительно экономить энергоресурсы, особенно в холодное время года.

Транспортная система

Один из ключевых компонентов для повышения производительности окрасочной линии. Может состоять из рольгангов, цепных конвейеров, кранов и манипуляторов. Итоговый набор оборудования определяется спецификой работы. Так для загрузки крупногабаритных деталей могут применять тельферы соответствующей грузоподъемности, закрепленные на навесных рельсах, расположенных по траектории перемещения изделий. Мелкие детали могут попадать в зону окраски на буксируемых тележках, посредством погрузчика в ящиках, на поддонах или в другой таре.

Расширенные возможности и адаптации

Наряду с описанными выше составляющими, линия окраски металлоконструкций, может включать дополнительные камеры и оборудование. Так в некоторых случаях технология предполагает разнесение процедур покраски и грунтовки. Кроме того, между этими двумя этапами обработки, бывает необходима отдельная сушильная камера. Различия в компоновке могут проявляться и на начальных стадиях. Не редко в схему включается отдельный комплекс дробеструйной или дробеметной очистки вместе с камерами предварительного нагрева и послеоперационной сушки.

Стоит отметить, что сама линия может отличаться конструктивно. Иногда это ряд проходных помещений куда продукция поступает в сыром виде, а выходит полностью готовая к использованию. В других случаях комплекс представляет собой компактную последовательность камер, объединенных конвейером и занимающих часть одного цеха.

Какой бы ни была конструкция линии по окраске металлоконструкций важно, чтобы задействованное оборудование, узлы и агрегаты были подобраны оптимально для решения требуемых задач. Именно по этой причине проектирование и строительство лучше доверять профессионалам. Лучший вариант – специализирующееся на подобных решениях предприятие. Комплексы, возведенные специалистами, показывают наилучшие результаты: обладают наивысшей надежностью, способны при необходимости поддерживать круглосуточный режим работы, и гарантируют высокое качество окраски металлоконструкций.