Перед окрашиванием изделий крайне важно позаботиться о качестве покрываемой поверхности.

Для прочного закрепления ЛКМ требуется удаление окалины, ржавчины и загрязнений различной природы, а при ремонтных работах еще и старой краски или лака. Кроме того, важно придать наружному слою определенные физические свойства, которые увеличат степень адгезии. Для перечисленных целей используются камеры подготовки поверхности с различными методы обработки. Попробуем разобраться в существующем разнообразии подходов и том, какое оборудование для очистки поверхностей эксплуатируется отраслью.

Виды задач для обработки перед покраской

Поверхность стали может быть полностью покрыта окалиной, которая прочно сцеплена с металлом. Возможен и другой вариант, когда большую площадь покрывает ржавчина, а окалина местами отслаивается. Кроме того, не редки случаи, когда окалина полностью поглощена коррозией и наружный слой покрыт участками изъязвлений. Самая же сложная ситуация наблюдается, если окалина исчезла полностью и на изделии повсеместно фиксируются повреждения ржавчиной, уходящие в толщу на разную степень глубины. Ремонт уже окрашенных деталей предполагает удаление прежнего покрытия.

Предпочитают способы подготовки перед покраской и соответствующее оборудование, учитывая следующие характеристики:

- состояние;

- форму и возраст целевого объекта;

- свойства старой лакокрасочной защиты;

- количество и характер дефектов;

- прежние и предполагаемые условия эксплуатации.

Подбор метода проводится с учетом имеющихся средств обработки и типа краски. Важно учитывать, что ЛКМ нуждаются в определенных степенях очистки и шероховатости поверхности для оптимальной адгезии. Эффективность и экономичность выполнения задачи достигается именно таким технологическим соответствием.

Способы обработки и оборудование

Обслуживание и ремонт комплектующих для техники, не говоря о различных металлических изделиях насчитывает срок, превышающий два века. За это время в индустрии успели развиться различные направления очистки и подготовки поверхностей к окраске.

Ручной инструмент

Это самый старый метод, который известен испокон веков. В настоящее время для обработки применяются:

- обрубочные молотки;

- проволочные щетки;

- скребки;

- шпатели;

- наждаки и абразивные шкурки.

Ручной режим характерен для начальных этапов, когда важно быстро снять легко удаляемые загрязнения и окалину, рыхлую ржавчину. Затем наступает очередь производительных механизированных средств.

Специализированные агрегаты

Дальнейшая механическая очистка может проводиться с использованием:

- вращающихся проволочных щеток;

- ленточных или дисковых аппаратов, использующих абразивные шкурки;

- молотков с пневматическими или электрическими виброприводами;

- игольчатых пистолетов;

- устройств, с вращающимися точильными камнями.

Инструменты применяются согласно технологическим стандартам. Так молоты уместны при зачистке сварных швов, углов и неровных кромок. В то время, как на плоской поверхности допускается задействовать машины, не оставляющие зарубок и других изъянов.

Струйное оборудование

И ручной, и автоматический механические способы дают поверхности худшего качества в сравнении со струйной обработкой. Это одна из наиболее популярных технологий в настоящее время. Подача рабочего состава, состоящего из твердых частиц заданной фракции, происходит потоком сжатого воздуха, который генерируется компрессором. Сталкиваясь с поверхностью мелкие частицы счищают пласт краски, фрагменты окалины, ржавчину и загрязнения. При этом на металле остаются небольшие углубления, которые образуют дополнительную поверхность, гарантирующую более прочное закрепление свежей краски в последующем.

Очистка с помощью струйного оборудования дает множество преимуществ:

- можно применять к большинству металлических изделий;

- допускается фрагментарное удаление покрытий, не затрагивающее основную площадь;

- абразивоструйные агрегаты доступны по цене и не вызывают трудностей при эксплуатации, бывают как стационарными, так и переносными;

- достигается рекордная производительность;

- способ отличается большой вариативностью, достигаемого результата, позволяет добиться нужного уровня шероховатости и получить любой профиль поверхности.

Технология предусматривает две стадии и степени обработки: первичная или общая и вторичная. Первая обозначает процесс полной очистки до обнажения металла, вторая, которую также называют локальной, характеризуется местной направленностью и сохраняет неповрежденные коррозией окрашенные участки в нетронутом виде.

Вакуумные установки

Помимо уже описанного выше способа стоит упомянуть о вакуумном направлении струйной технологии, включающей специальные приспособления, а иногда и сложные системы.

В типичной установке форсунка, подающая абразив, окружена прикрепленной к поверхности воронкой, улавливающей рикошетящий поток благодаря разнице давлений в рабочей зоне и накопителе. В некоторых случаях движение абразива происходит без захвата сжатым воздухом, а исключительно за счет разряжения. Такая схема называется вакуум-бластингом.

Также стоит отметить, возможность добавления воды во всех видах струйной обработки (примерно 15 - 25 л/ч) в абразивно-воздушную струю для уменьшения пыли. Разновидностью является суспензионная очистка, отличающаяся применением значительно большего количества воды в процессе.

Напорное оборудование

К струйной очистке относят и технологию, в которой сжатый воздух заменяется водой, также транспортирующей абразив под давлением. Кинетическая энергия потока, нагнетаемого помпой, в сочетании с подаваемыми твердыми частицами способна удалять напластования самой разной природы: смолы, биоформации, нагар, окалину, краску и внешние слои металла.

Выделяются несколько типов обработки в соответствии с показателями давления:

- низкого – 0.6 – 0.8 МПа;

- среднего – 35 – 70 МПа;

- гидроджеттинг – 70 – 170 МПа;

- сверхвысокого – в превышающем, указанный, диапазоне.

Высокое давление применяется для удаления черных окислов и других стойких структур.

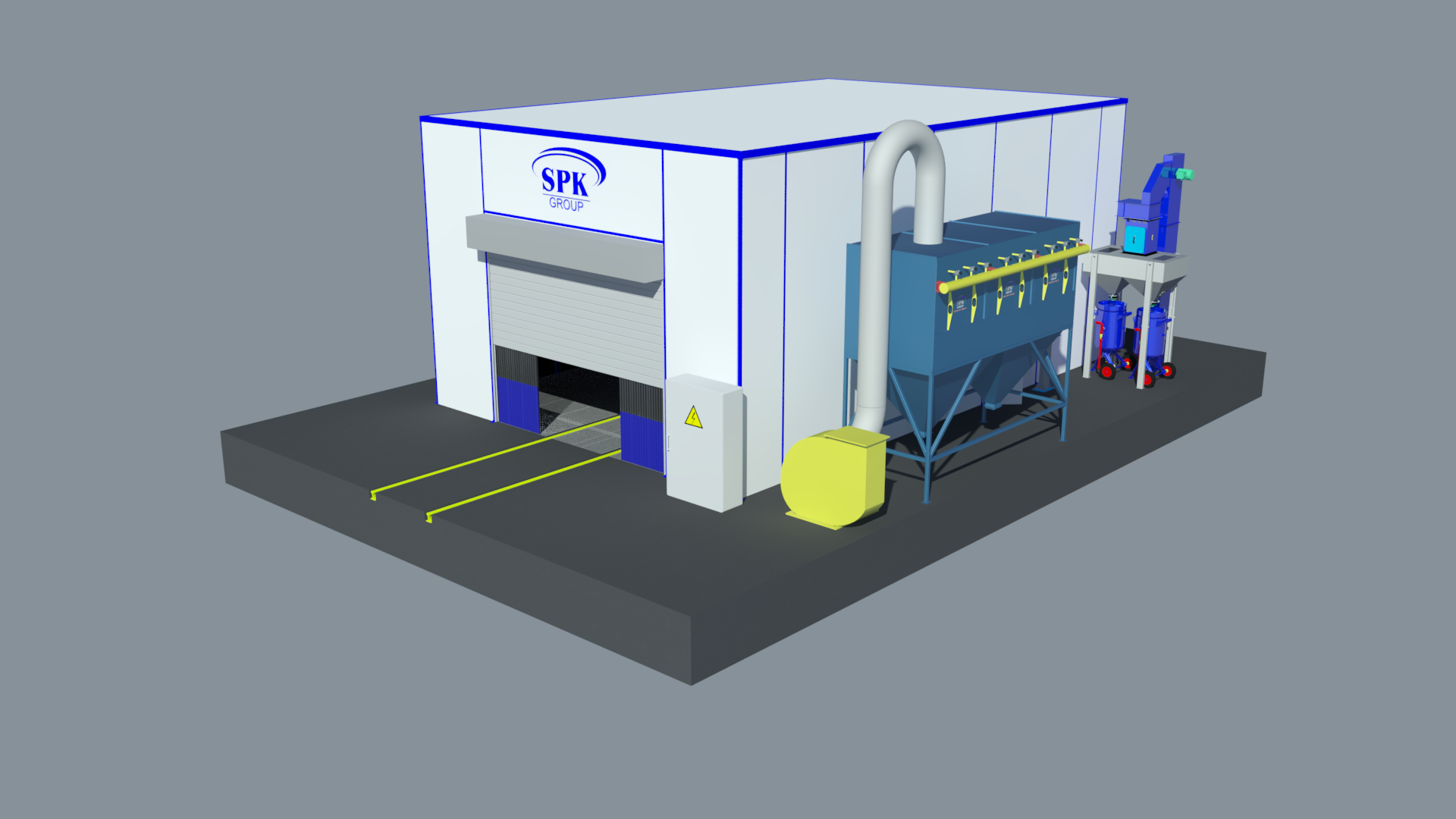

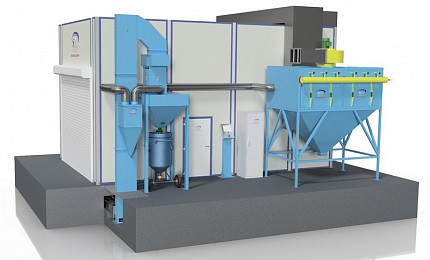

Дробеметные установки

Отличаются от струйных тем, что частицы активного вещества разгоняются не водой и не сжатым воздухом, а лопастями турбины. Процесс очистки проводится операторами в специальных обитаемых или необитаемых боксах, а также в автоматизированных, оборудованных конвейерной линией или неподвижными держателями камерах. Широко используются дробеметные установки для очистки металла от коррозии.

Инструменты термической очистки

Сценарий работ предполагает использование ацетиленовых или пропано-кислородных горелок с открытым пламенем. Применение наиболее эффективно для борьбы с прокатной окалиной, но не всегда обеспечивает полное удаление ржавчины. Как правило, сочетается с другими способами: последующей шлифовкой щетками и промывкой от пыли. Воздействие пламенем допускается лишь для металлических изделий, превышающих толщиной 6 мм.

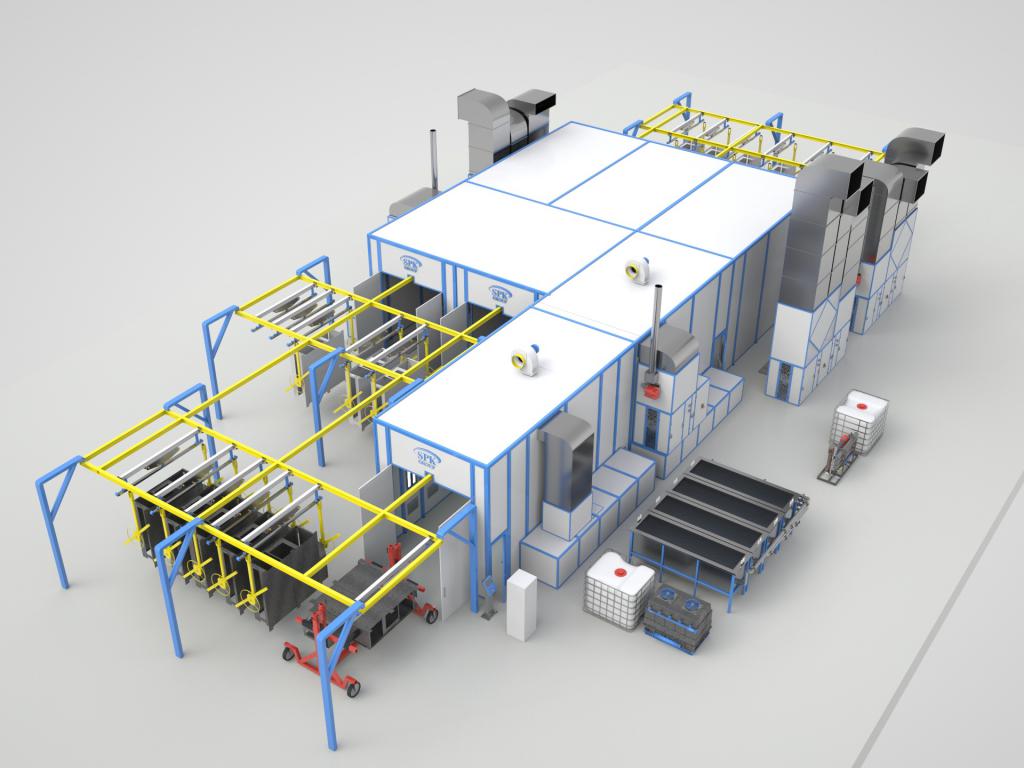

Оборудование для химической обработки

Удаление загрязнений осуществляется специальными реактивами в ваннах. Наиболее востребованный способ для очистки изделий сложной формы или, не выдерживающих интенсивного механического или термического воздействия.

Как видно из обзора, промышленность предлагает немало вариантов предокрасочной обработки. И это, не считая дополнительного этапа шпаклевки и грунтовки, который также является частью подготовительных работ. Для получения качественного результата на практике можно отталкиваться от имеющихся инструментов, приобретая подходящую краску, или, наоборот, при наличии широких возможностей, отдавать предпочтение инструментам, обеспечивающим надлежащие условия нанесения.