По данным Росстата за 2019 год только в России в эксплуатации находится 1 114 322 вагонов, а за год было произведено 79 600 штук!

Это гигантские объемы и невероятно масштабный рынок эксплуатационного обслуживания, требующий, в том числе, восстановления состояния лакокрасочных покрытий, длительно и в суровых условиях эксплуатируемой техники. Попробуем разобраться в каких специальных сооружениях, оборудовании, инструментах и технологиях нуждается наибольший сектор отрасли – покраска грузовых вагонов.

Предварительные изыскания

Обработка вагонов лакокрасочными материалами состоит из различных этапов, каждый из которых включает целый комплекс отдельных операций. Так прежде, чем приступать к работе, необходимо провести внешний и внутренний осмотр, дефектовку, чтобы выявить состояние объекта:

- важно определить время эксплуатации вагона;

- установить технические характеристики;

- прояснить характер перевозки грузов и величину воздействия перевозимых веществ на стенки, основание и крепления вагона.

Например, подвижной состав для перевозки пищевых или технических жидкостей подвержен повышенному коррозионному износу. Поэтому поверхность цистерн пристально и всесторонне изучается, а внутренний объем обрабатывается специальными составами, не влияющими на качество перевозимого, но снижающие негативные последствия соприкосновение с агрессивной средой.

Обработка поверхностей и подготовка к покраске

Основная операция в данном случае – удаление пыли и грязи путем промывки поверхностей. Как правило, в процессе работы приходится удалять следы и остатки перевозимых материалов, старую краску и напластования ржавчины, а при выполнении дополнительных ремонтных работ – сварочные брызги и окалину. В легких случаях бывает достаточно таких инструментов как:

- ручные и автоматические щетки;

- шлифовальные круги;

- болгарки с металлическими насадками и др.

При подготовке особо загрязненных или изъеденных коррозией поверхностей не обойтись без дробеметных установок.

Допускается не проводить механическую или дробеструйную обработку внутреннего пространства полувагонов, цементных хопперов, думпкаров. В то же время, все оборудование размещенное под вагоном очищается обязательно в стандартном порядке. Для уточнения перечня элементов, которые должны быть защищены от абразивного воздействия стоит обратиться к документации на изделие.

Обработка происходит при одновременном периодическом обдуве воздухом поверхностей. Это предотвращает скапливание металлической пыли в межэлементных зазорах.

После тщательной очистки вагон проверяют на наличие скрытых деформаций, трещин и разрывов металла, сколов и вмятин. При обнаружении дефектов производится ряд восстановительных мероприятий:

- рихтовка;

- заполнение полостей припоем;

- сварка и другие операции.

Далее вагон окончательно моют, споласкивают чистой водой и обезжиривают, покрывая Уайт-спиртом. Период до начала следующей фазы работ не может превышать 2 часов.

На заключительной стадии поверхность грунтуется и шпаклюется. Для этого подбираются специальные материалы, которые обеспечивают дополнительную защиту от деформаций и появления ржавчины. Финишный слой всегда состоит из вещества, исключающего образование и диффузию масляных загрязнений от нефтяной и химической продукции.

Дополнительная и подробная информация о подготовке металлических деталей может быть почерпнута из ГОСТ 9.402-200.

Окраска вагона

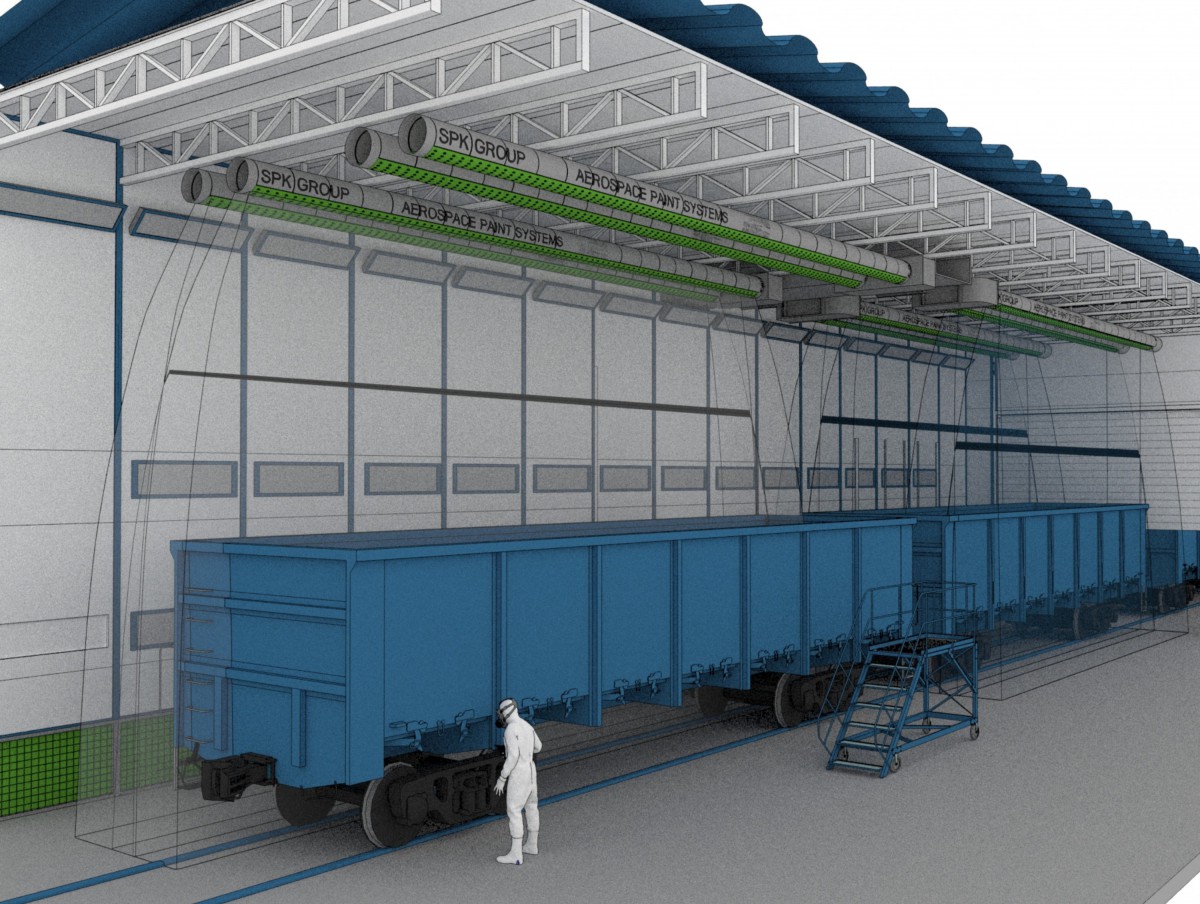

Эта крайне трудозатратная процедура никогда не выполняется вручную. Объем работы настолько велик, что приемлемую производительность способна обеспечить только специализированная покрасочно-сушильная камера. Такое помещение оборудовано климатической техникой, для контроля внутренней температуры. Приток свежего воздуха и отвод токсичных и взрывоопасных испарений осуществляется мощной вентиляционной системой.

Стандартная влажность в окрасочно-сушильной камере не должна превышать 80%, если нет отдельных оговорок от производителя конкретных ЛКМ. Особое требование касается содержания летучих токсичных веществ, количество которых не должно превышать предельно допустимых концентраций.

В начале окраски на вагон направляют потоки горячего воздуха, чтобы нагреть металл до 40 °C, обеспечив наилучшие условия для нанесения краски. С такой поверхности ЛКМ не стекает, а степень адгезии становиться максимальной.

Краска наносится пульверизаторами, что гарантирует не только равномерность, но и скорость выполнения работ. Процедура является опасной и требует квалифицированных действий с соблюдением отраслевых госстандартов № 655-2000 ПКБ ЦВ-ВНИИЖТ. Особенных мер осторожности требует работа внутри закрытых объемов. В данном случае должна быть обеспечена достаточная, а нередко и принудительная вентиляция внутреннего пространства вагона.

Для обеспечения должного качества внешней окраски, допускается применение только ЛКМ, имеющих свидетельства о госрегистрации внесенные в соответствующий госреестр. Окрашивающие составы, применяемые к внутренней части вагонов, в которых перевозятся пищевые продукты, должны, кроме того, обладать заключениями по защитным, физико-химическим и физико-механическим свойствам. Более подробные сведения о требованиях к ЛКМ содержаться в ГОСТ 7409-2018.

Особенности покраски фирменных вагонов

Окрасочный цикл для подвижного состава данного типа отличается использованием особых полиакриловых красок, что обеспечивает максимальный эстетический вид кузова. Нередко наряду с привычными однотонными ЛКМ применяются:

- рисунки;

- реклама;

- логотипы;

- корпоративные цвета;

- металлические оттенки;

- перламутровые эффекты.

Для реализации подобных выразительных средств лучше всего подходит система автопокраски "база под лак", которая дает эффектное глянцевое покрытие. Рабочий процесс в данном случае выглядит следующим образом:

- на обезжиренный метал наносится эпоксидный антикоррозионный грунт с фосфатом цинка;

- затем полиакриловый грунт-наполнитель;

- поверх слоев накладывается базовое покрытие с необходимыми слоями дизайнерского назначения;

- в качестве финишного слоя выбирают бесцветный полиакриловый лак с высокой износостойкостью и глянцевой текстурой.

При этом общая толщина лакокрасочного покрытия получается равной примерно 300 мкм. Метод покраски уже не получается назвать бюджетным. Тем не менее, красота и выразительность сочетаются с удивительной прочностью и стойкостью к воздействиям агрессивных сред, что позволяет экономить на плановом обслуживании и продлевает эксплуатационный период.

Сушка вагона

По завершению окрашивания сформированная поверхность подвергается мощному обдуву. Потоки чистого теплого воздуха удаляют избыточную краску и пары растворителя.

Затем переходят к следующей стадии: температуру в окрасочно-сушильной камере поднимают до нормативных значений, соответствующих рекомендациям производителя ЛКМ. Для большинства красок это значение соответствует 70 – 80 °С. Нагрев ведется постепенно, как правило, в темпе несколько градусов за час. Это способствует оптимальному и эффективному высыханию, а также усиленно испаряет с обновленной поверхности ядовитые вещества.

На подсохшую поверхность уже при комфортной для работы температуре наносят несколько слоев лака и полироли. Помимо дополнительного улучшения внешнего вида процедура повышает общую эксплуатационную прочность защитного слоя: лак нивелирует перепады температуры и воздействие осадков на краску. Подробнее об этом можно почитать в статье о сушильной камере после покраски.

Строится вторая ветка БАМа, планируется прокладка железной дороги от Якутска к Магадану, восстанавливается Северный Широтный Ход. Это означает, что количество подвижного состава в ближайшем будущем увеличится многократно. Именно поэтому имеет смысл уже сейчас, подготовив мощности, начать осваивать прибыльное направление сервисного обслуживания и, в частности, покраску грузовых вагонов.