Пескоструйная, дробеструйная и дробеметная обработка – основные способы подготовки поверхностей к последующему окрашиванию. Эти процессы ориентированы на то, чтобы улучшать адгезию материалов, сцепление ЛКМ с поверхностью, а также очищать металлоизделия от загрязнений, ржавчины, следов старой краски. Несмотря на то, что они имеют сравнительно схожий функционал, по технологии использования, оборудованию и многим другим критериям сильно отличаются.

Пескоструйная обработка

Применяется оборудование, которое с помощью сжатого воздуха по давлением выталкивает наружу кварцевый песок. Мелкие абразивные частицы, сталкиваясь с металлическими поверхностями, оставляют на нее небольшие царапины, а также постепенно откалывают загрязнения.

Преимущества:

- Недорогое оборудование.

- Невысокие затраты на расходные материалы.

- Возможность повторного использования кварцевого песка.

Но есть и недостатки:

- Опасности для здоровья работников.

- Невозможность циркуляции абразива, поэтому промышленное производство считается невозможным.

Чаще всего данный вид применяется на небольших предприятиях, где не требуются серьезные производственные мощности.

Дробеструйная обработка

Оборудование для дробеструйной обработки похоже на то, что используется с кварцевым песком. Только здесь применяется дробь, которая лучше справляется с сильными загрязнениями, но также характеризуется относительно высокой грубостью работы. Обычно применяется в случае, если нужно очистить массивные металлоизделия, например:

- Железнодорожные вагоны.

- Элементы кузова строительной или спецтехники.

- Рельсовые системы.

- Другие крупногабаритные металлоконструкции.

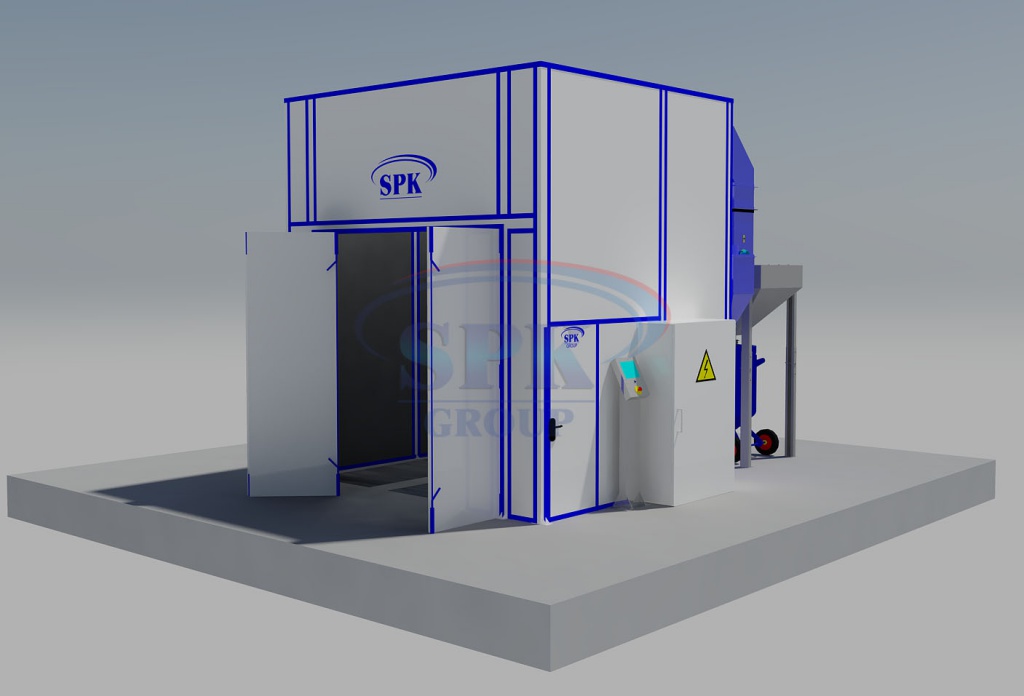

Для использования данного способа применяется специальная камера. Внутри них устанавливается дробеструйное оборудование, а также система освещения, чтобы оператор мог контролировать процесс очистки, и вентиляция. Многие камеры оснащаются транспортными системами и лифтами, чтобы можно было за один заход обработать все крупногабаритное изделие.

Дробеметная обработка

В данном случае тоже используется дробь, тогда выпускается она с помощью специальной турбины. Эффективность в разы повышается благодаря тому, что внутри оборудования абразивные частицы способны разгоняться до скорости в 100 м/с. Этим способом можно легко и быстро справиться с:

- Окалиной;

- Ржавчиной и коррозией;

- Старыми следами краски;

- Недостаточной шероховатостью.

К преимуществам метода относят:

- Нет необходимо в постоянном сжатии воздуха, что положительно сказывается на затратах на электроэнергию;

- Можно довести до автоматизации весь процесс, снизив нагрузку на персонал;

- Высокое качество обработки, одновременная очистка и улучшение адгезионных свойств;

- Отличная производительность, поэтому такая обработка и соответствующее оборудование может использоваться в промышленных масштабах.

Из недостатков можно выделить только то, что оборудование стоит дорого, поэтому расходы будут нерациональными для мелких или даже средних производств. А при высокой производительности затраты быстро окупятся.

Как должна подготавливаться поверхность?

Чтобы покрытие действительно было качественным, долговечным и эстетически привлекательным, любая поверхность предварительно должно проходить очистку и обработку. В обязательном порядке очистка должна осуществляться до 1-ой степени. Если этого не наблюдается, то защитное покрытие быстро начнет трескаться, сползать или пропускать влагу, которая впоследствии приведет к образованию коррозии на поверхности. 1-ая степень подготовки поверхности подробно рассматривается в документе ГОСТ 9.402-80, либо иностранном аналоге SIS 055900.

Степень подготовки поверхности определяется многими факторами, но в первую очередь рассматривают:

- Наличие коррозии.

- Наличие прокатной окалины.

- Наличие загрязнений на поверхности, таких как пыль, следы масла, жира, смазочных материалов, соли и прочие.

- Профиль поверхности.

Не допускается нанесение ЛКМ на поверхность, которая не соответствует первой степени.

Особенности каждого вида обработки

Различия между пескоструйной и другими видами обработки:

- Подача абразива осуществляется пневматическим методом, а не механическим;

- Подходит для ремонта, на промышленном производстве не используется;

- Позволяет очищать скрытые и труднодоступные полости;

- Не имеет ограничений по массе или размерам обрабатываемых изделий;

- Требует участия работника в процессе;

- Обладает низкими показателями безопасности и производительности;

- Отличается высокой потребностью в сжатом воздухе, что сказывается на энергозатратах.

Различия между дробеструйной и другими видами обработки:

- Пневматическая подача абразива;

- Идеальна для негабарита, крупных металлоконструкций;

- Не имеет ограничений по массе и размерам изделий;

- Позволяет обрабатывать труднодоступные места;

- Требовательна к участию работника в процессе, если используется стандартное, а не роботизированное оборудование;

- Обладает низкой производительностью;

- Обладает небольшой безопасностью (выше, чем при пескоструйной обработке, но ниже, чем при дробеметной);

- Отличается высокими потребностями к сжатому воздуху.

Различия между дробеметной и другими видами обработки:

- Механическая подача;

- Есть ограничения по габаритам, используется преимущественно с деталями и заготовками;

- Не очищает скрытые полости;

- Не нуждается в постоянном контроле со стороны работников;

- Высокая производительность (есть возможность автоматизации) и безопасность;

- Низкое потребление энергии.

Каждый из видов обработки имеет свои сильные, слабые стороны и назначение. Подбирать оборудование и способ необходимо в зависимости от типа производства на предприятии, его масштабов и установленных стандартов, технических условий. Также стоит учесть, что дробеструйные, пескоструйные и дробеметные установки обладают разными характеристиками, модификациями и конфигурациями, что тоже необходимо учитывать при выборе.