Суть метода

Технология была предложена в 50-х годах прошлого века, многократно совершенствовалась и сегодня общедоступна как одна из самых простых и стала очень популярна.

Вместо жидких красок используется специальный наэлектризованный порошок. Это вещество наносится на заранее подготовленную поверхность специальным распылителем, где удерживается электростатической силой. После напыления изделие помещают в полимеризационную печь, где происходит спекание и преобразование материала в защитное покрытие.

Базовое вещество в такой краске как не парадоксально – мелкодисперсный бесцветный и нерастворимый в воде полимер. Расправляясь под воздействием высокой температуры и застывая это вещество, образует каркас, на котором удерживаются пигменты. В каждое из зерен порошка входят также пленкообразующие смолы и отвердители. Краска представляет собой конгломерат, состоящий из смеси частиц размером от 10 до 100 микрометров.

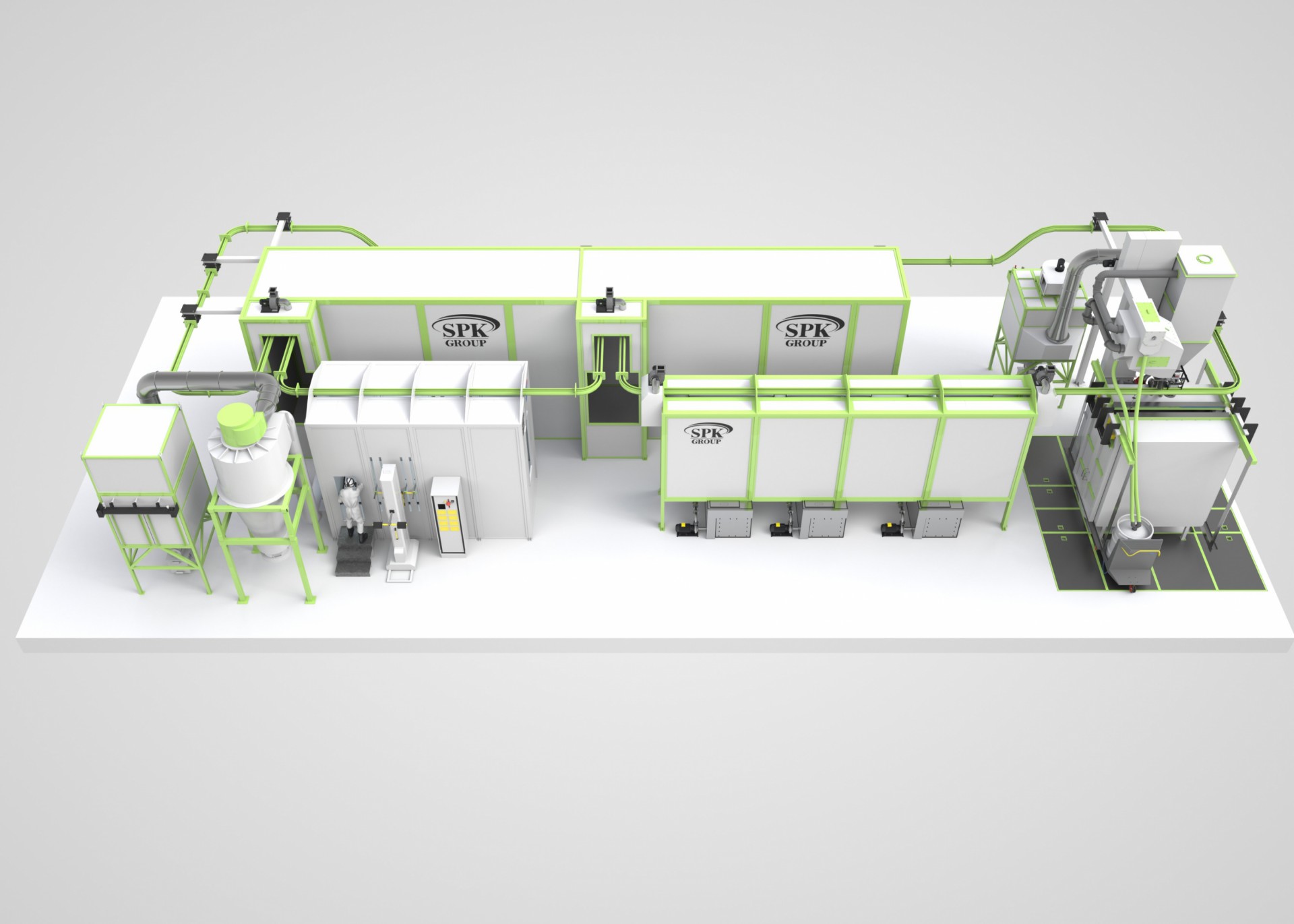

Работают с порошкообразными полимерами в специальных покрасочных камерах, оборудованных рекуперационными системами. Частицы краски не попавшие на изделия, подхватываются воздушным потоком и по трубопроводу попадают в сепаратор. Там происходит извлечение и осаждение частиц из взвеси. Собранный материал просеивается и может вновь использоваться по назначению.

За время существования технология успела разделиться на несколько обособленных направлений, требующих разного оборудования и отличающихся методологически:

- электростатическое распыление;

- воздушное нанесение;

- комбинированное;

- с использованием открытого пламени.

Первый вариант самый распространенный и универсальный. Между устройством нанесения и изделием создается магнитное поле, и наэлектризованный специальным пистолетом порошок движется вдоль силовых линий, притягиваясь к противоположно заряженной поверхности.

Во втором случае краску переносит воздушный поток, а равномерное размещение обеспечивает нагрев наружного слоя обрабатываемого объекта: частицы плавятся и в дело вступают силы поверхностного натяжения. Чем сильнее нагрев, тем толще получается слой краски.

Третий способ – комбинация описанных выше методов, гарантирующая преимущества обоих, однако подходящая, главным образом, для обработки небольших деталей простой формы.

Использование открытого пламени – современная реплика в области порошковой окраски. Полимер нагревается пропановой горелкой, прямо в процессе нанесения, проходя сквозь сгорающий газ. На поверхность попадают уже капли, растекаются от удара и соединяются с соседними, образуя цельное защитное покрытие. Метод особенно привлекателен тем, что позволяет:

- обходиться без нагрева изделий в полимеризационной печи;

- подходит для обработки крупногабаритных или несъемных объектов;

- позволяет окрашивать нетермостойкие поверхности, такие, например, как дерево или пластик.

Для окрашивания в открытом пламени применяются специальные термореактивные или термопластичные краски.

Отличие от традиционной покраски

Существенная разница между жидкой и порошковой краской состоит в большей прочности и более продолжительном сроке эксплуатации. Защитное полимерное покрытие годами не теряет начальный вид и сохраняет расчетные физические характеристики под воздействием солнечных лучей и осадков. Порошковые краски не выделяют вредных веществ ни в процессе нанесения, ни во время эксплуатации и являются экологически нейтральным материалом.

Плюсы и минусы

Как и любая другая краска порошковая – имеет собственные преимущества и недостатки. Достоинств у полимерного материала значительно больше:

- быстрый переход в твердую фазу сразу по извлечению из печи;

- в составе нет растворителей – наиболее токсичных и экологически небезопасных компонентов жидких красок;

- один проход создает покрытие толщиной 60 – 80 микрон, что эквивалентно трем слоям традиционных ЛКМ;

- даже при большой толщине защитного материала не возникает дефектов поверхности типа подтеков или полос;

- покрытию можно придавать разнообразные эффекты текстуры;

- в целом, порошковые краски обладают повышенной стойкостью к механическому воздействию, в том числе, истиранию, царапинам и сколам, длительно сохраняют первоначальный цвет;

- отмечаются значительно меньшие потери материала при напылении в сравнении с другими видами ЛКМ, всего порядка 5 %, и это без учета использования систем рекуперации;

- нанесение полимерных порошков не требует высокой квалификации и опыта, поэтому операции доступны обычным работникам и легко автоматизируются.

О долговечности порошковых красок стоит сказать отдельно. Полимер не только образует мощную защитную пленку на поверхности, но согласно каждой конкретной разновидности придает покрытию дополнительные ценные свойства. Например, повышенную устойчивость к ультрафиолетовому излучению, к механическим воздействиям, к разъеданию кислотами и щелочами, к набуханию от влаги или защиту от резких колебаний температуры.

Несмотря на неизбежную подверженность порошковых составов влиянию всех перечисленных факторов, такие покрытия в среднем способны прослужить от 15 до 20 лет.

К недостаткам технологии можно отнести следующее:

- невозможность смешивания для получения новых цветов и, как следствие, необходимость приобретать и хранить большой ассортимент порошкового материала для оказания широкого спектра услуг;

- доступная палитра таких красок узка, на рынке, как правило, присутствуют лишь стандартные цвета, а заказ эксклюзивных решений крайне дорогостоящее занятие;

- полимерные порошки по сравнению с жидкими ЛКМ дают не настолько идеальные глянцевые и гладкие поверхности.

Область применения

Порошковые полимеры универсальны и общедоступны, процесс нанесения экономичен, покрытие обладает высокой прочностью и эстетикой. Поэтому технология очень популярна и пользуется спросом в самых разных сферах деятельности для окраски:

- транспортных средств от автомобилей до отдельных частей кораблей и самолетов;

- изделий из керамики и стекла;

- спортивного инвентаря;

- бытовой техники от микроволновок, до холодильников;

- строительных материалов, например, стеновых камней;

- предметов мебели;

- оборудования для добывающей и перерабатывающей промышленности.

В силу гибкости и концептуального богатства идеи, сфера применения порошковых красок непрерывно расширяется, появляются новые решения, которые способствуют стремительному продвижению технологии.

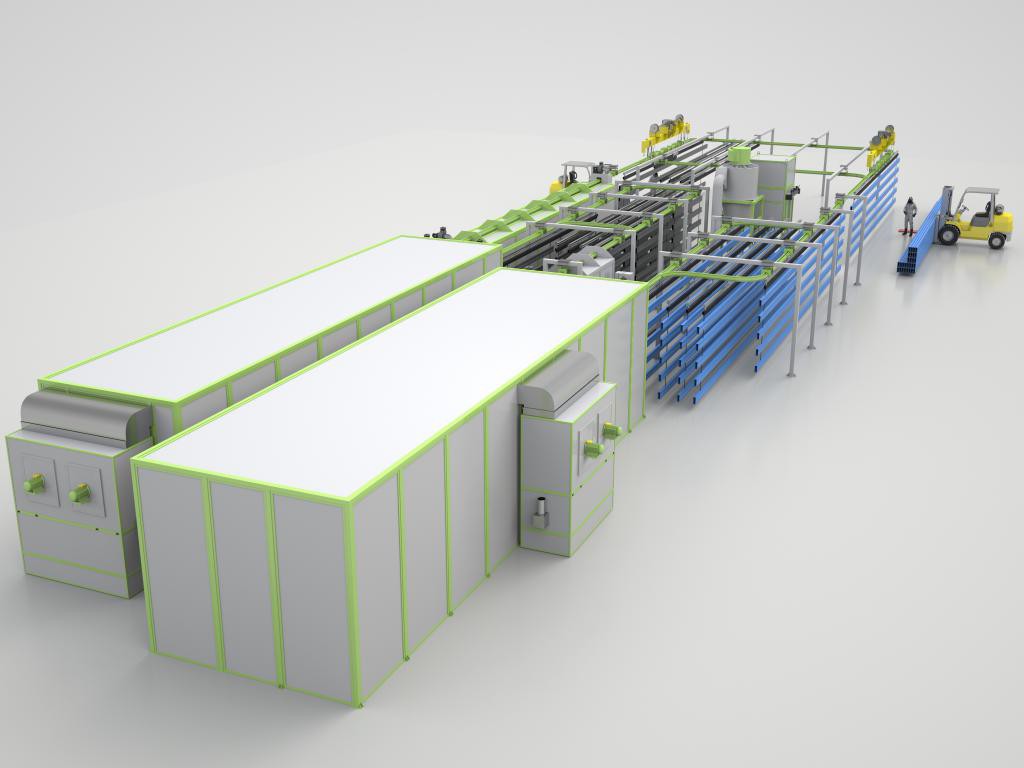

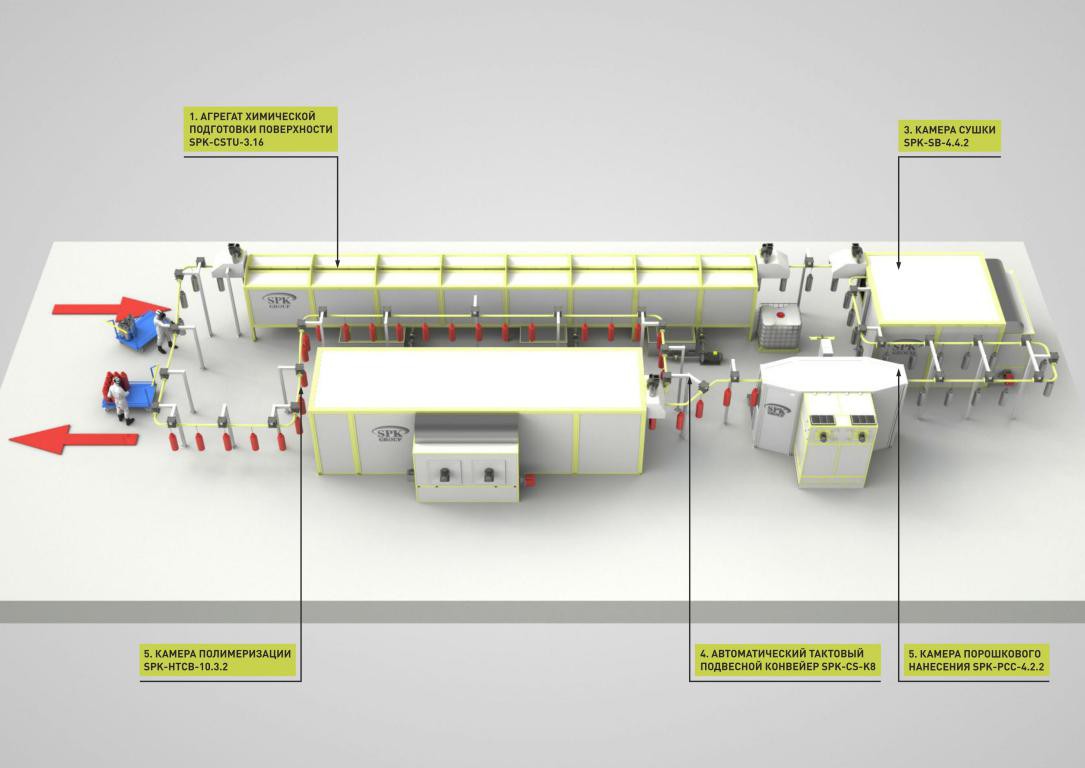

Оборудование для порошковой покраски

Рассмотрим оборудование для порошковой покраски. Конкретный перечень агрегатов, приспособлений и инструментов определяется задачами и масштабом работ. Этот определяет количество и мощность техники, необходимую площадь, а также степень механизации, автоматизации и роботизации производства. Вот среднестатистический набор.

- В зависимости от используемой технологии нанесения электростатический, трибостатический или флюидизированный пистолет. На рынке доступны устройства полупрофессиональные и профессиональные. Последние надежнее, позволяют создавать более качественные покрытия и рассчитаны на длительную эксплуатацию.

- Краска подается в пистолеты посредством сжатого воздуха. Пневматическую установку подбирают с учетом технических характеристик распылителя. Агрегат должен обеспечивать необходимое количество сжатого воздуха. Дополнительный запас мощности в диапазоне от 15 до 25 процентов обязателен, так как позволяет компенсировать утечки при возникновении. Кроме того, подбирая компрессор, стоит учитывать дополнительные маршруты потребления. Например, подключение пескоструйных аппаратов. Важно также предусмотреть, чтобы подаваемый воздух эфективно очищался от масла и влаги.

- Свеженанесенный порошок необходимо расплавить, с тем чтобы образовалось цельное покрытие, для чего применяют печь полимеризации. Как правило, это универсальные конструкции способные запекать краску как на габаритных, так и на малоразмерных, собранных в партию, изделиях.

- Нередко параллельно используются дополнительные агрегаты. Из самых распространенных – мойка высокого давления и пескоструйное оборудование.

Подготовка к порошковой покраске

Сложные составные изделия перед нанесением порошка разбирают и тщательно очищают от пыли, следов грязи и масляных пятен. Метод подготовки определяется характером материала, размерами и весом объектов обработки. Это могут быть:

- химические смывки в погружных мойках;

- пескоструйная или дробеструйная обработка;

- отжиг;

- механическое воздействие ручным и автоматическим инструментом;

- обработка паром;

- удаление загрязнений водой под высоким давлением.

Перед нанесением металлические изделия подвергают дегазации, чтобы исключить деформирующие выделения в процессе отверждения краски. Задача выполняется предварительным прогревом и герметизацией отдельных участков. С той же целью наносят специальные грунты и применяют особые порошковые краски с длительным сроком растекания, полимеризующиеся по окончании газовыделения.

Для повышения адгезии поверхности нередко фосфатируют или хроматируют. Участки не планируемые под окраску закрывают – этот этап называется маскированием. Некоторые виды порошковых красок требуют нанесения грунта, который не только повышает адгезию, но и увеличивает антикоррозионные свойства.

Безопасность

Одно из самых ценных качеств полимерных порошков отсутствие в составе растворителей, этой самой токсичной, пожаро- и взрывоопасной части жидких красок. Поэтому в производственных помещениях не возникает опасных для жизни персонала и угрожающих порчей оборудования ситуаций. Не выделяется в окружающую среду и других летучих органических соединений, способных причинить работникам вред. Эпоксидные, акриловые и полиэфирные смолы, содержащиеся в некоторых продуктах отсутствуют в каталоге опасных материалов OSHA.

Чтобы полностью обезопасить труд маляра, достаточно использовать респиратор и защитный костюм, которые предотвратят попадание в легкие и на кожу пылеподобного порошка.