Метод порошкового окрашивания – один из самых перспективных в индустрии. Производимые полимерные покрытия прочностью и внешним видом превосходят получаемые традиционными способами.

Удобен и сам процесс нанесения: в обычных условиях краска не пристает к нецелевым объектам и лишь в специальной печи переходит в жидкую форму и образует равномерный слой. На комфорте использования сказывается и отсутствие не слишком чистого этапа работы, связанного с необходимостью разводить краску растворителем. Порошковые смеси готовы к использованию из коробки. Ключевой компонент технологии сушильная камера после покраски, где происходит удаление влаги и полимеризация. Попробуем разобраться в разнообразии этих технических устройств и выяснить как подобрать, соответствующий собственным потребностям вариант.

Как устроена сушильная камера

Она выполняет две функции:

- удаляет влагу с поверхности деталей после чистки и мойки непосредственно перед нанесением порошковой краски;

- позволяет прогреть изделия до температуры, требуемой техникой нанесения отдельных видов красок.

Таким образом с помощью сушильной камеры обеспечивается высокая адгезия полимерного слоя, равномерность нанесения и спекания порошкового материала. Стандартный нагрев в установках как правило проходит в диапазоне от 120 до 150 °C. Равномерному распределению температуры способствует всестороннее расположение вентиляторов и нагревательных элементов. Кроме того, активная и надежная система воздушной циркуляции в сочетании с массивной теплоизоляцией гарантируют высокую энергоэффективность.

Нагревается сушильная камера природным газом, дизельным топливом или электричеством. Теплоноситель сообщает энергию специальным теплообменникам, расположенным внутри камеры. Такая схема позволяет менять теплогенератор: газовую горелку на дизельную или на электронагреватель. Также модульность положительно сказывается на скорости сборки-разборки и, при возникновении необходимости, масштабировании самой конструкции.

Контролируется процесс сушки посредством системы управления, которая позволяет конфигурировать следующие параметры:

- нагрев в зонах сушки и полимеризации;

- температуру сгорания топлива и режим работы теплообменников;

- время полимеризации окрашенных изделий.

Оборудование для сушильной камеры

Остановимся более подробно на главных компонентах сушильной камеры. Любая установка или выделенное помещение для полного удаления влаги с поверхности изделия и полимеризации порошковых красок всегда включает ряд технических устройств.

Теплоизоляция

В качестве термического барьера в ограждающие конструкции устанавливаются минераловатные плиты из базальтового волокна. Иногда материал комбинируют с аналогом на основе пенополистирола. Средняя толщина термослоя от 10 до 15 см. В холодном климате рекомендуется использовать максимально возможный слой. Внешняя сторона обшивки должна быть герметичной. Снаружи утеплитель закрывают металлическим профилем или асбестоцементными листами. Люк, дверь или ворота также снабжаются теплоизоляцией.

Вентиляторы

Оптимально использование ферм, составленных из лопастных установок с алюминиевой реверсивной крыльчаткой с профилем, обеспечивающим одинаковую производительность в обоих направлениях.

Двигатели и приводы

К данному оборудованию выдвигаются особые требования. Эксплуатация в условиях высокой температуры, коррозионного градиента и местной влажности требует применения в конструкции особо стойких материалов. Только так можно снизить количество часов на обслуживание и ремонт, исключить дорогостоящие простои. Все вышесказанное в равной мере справедливо и для приводов.

Радиаторы и теплообменники

Для корректного подбора агрегатов данного типа обязателен учет таких характеристик, как температура теплоносителя и рабочее давление, а также материал, из которого изготовлены основные элементы конструкций. Не редко используется кислото- и термостойкая низкоуглеродистая аустенитная сталь марки 08Х18Н10 или ее аналог AISI 304.

Электрика и автоматика

Применяемые комплектующие от простого датчика до сложных микроконтроллеров должны обладать высокой надежностью и работать под управлением специализированного программного обеспечения. Степень автоматизации зависит от потребностей и желаний заказчика:

- только индикация температуры и влажности в камере;

- контроль и регулирование параметров с программируемым по времени или другим показателям переходом в последующие режимы сушки.

Узнай больше об оборудовании для покраски в профессиональных условиях.

Производство сушильных камер

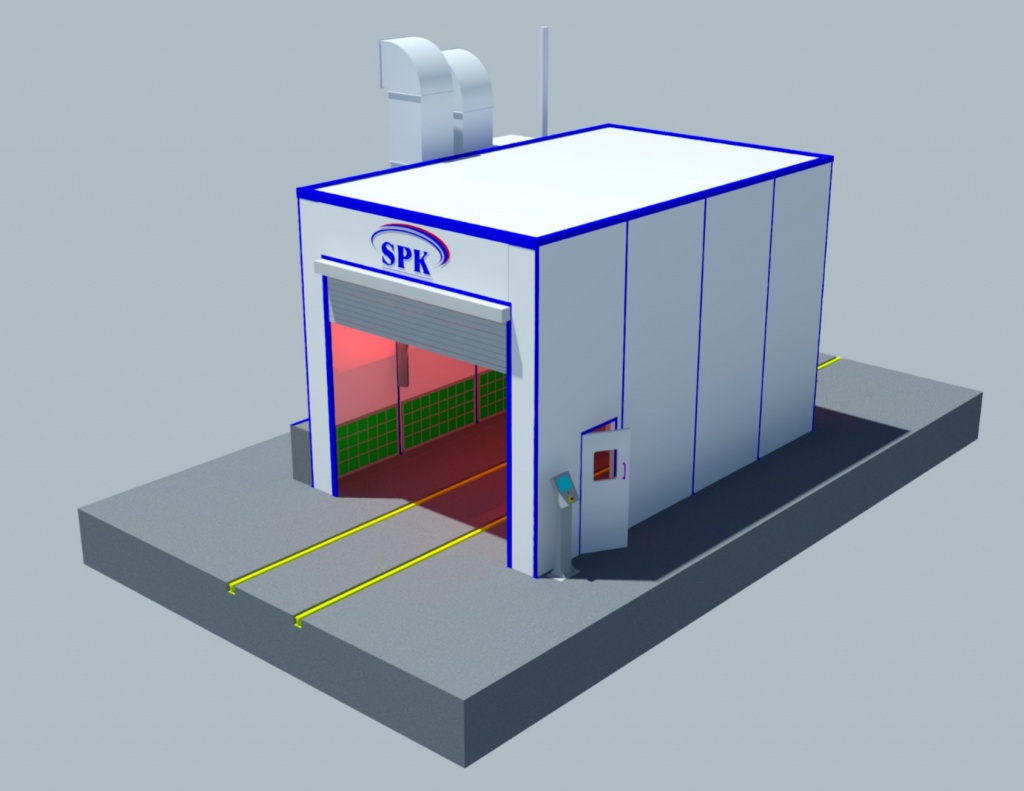

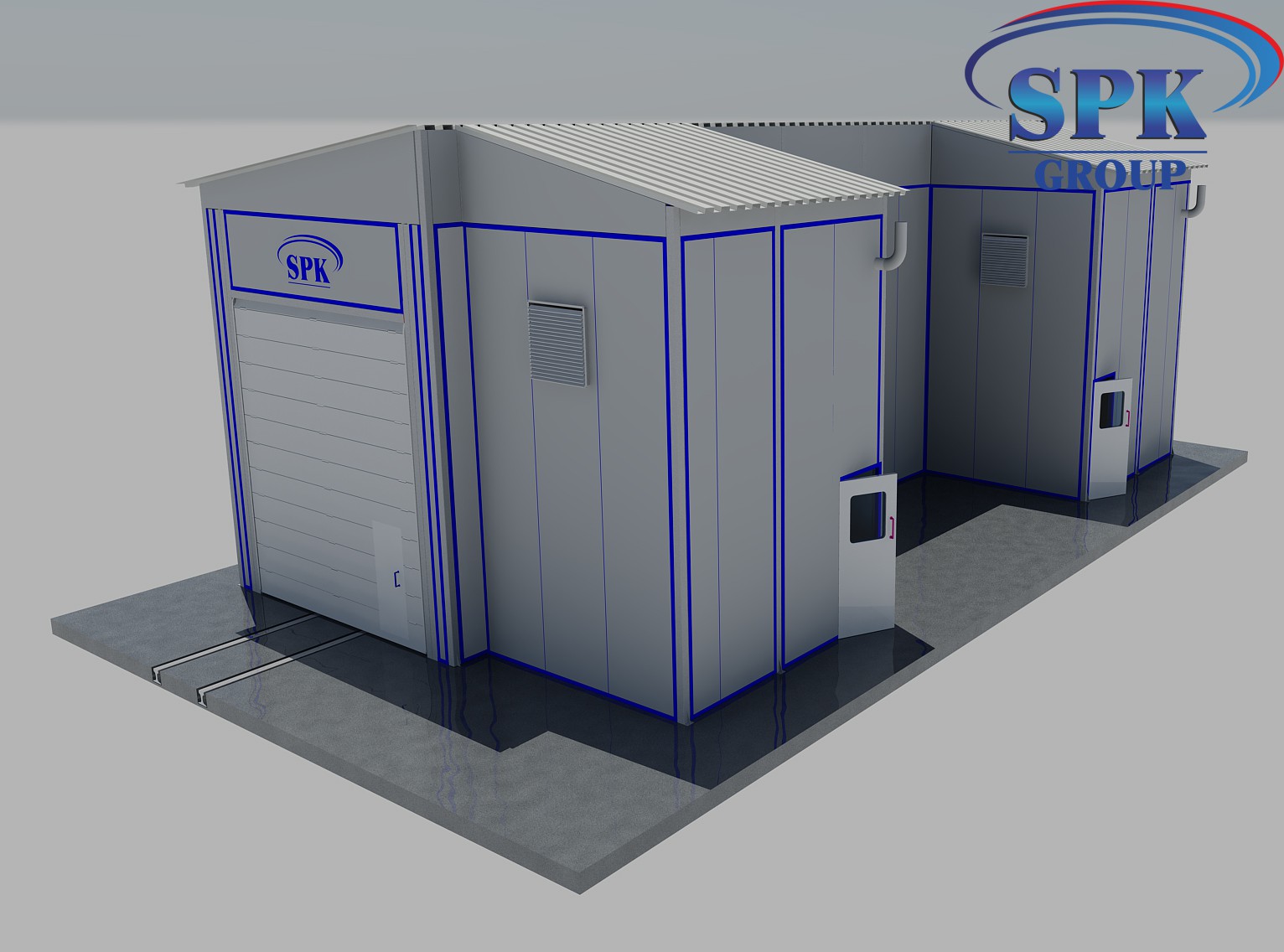

Камеры окраски и сушки бывают самых разных видов. Конструкция определяется назначением и габаритами обрабатываемых изделий. Для небольших деталей создаются компактные установки, которые можно переносить в цехе или транспортировать в другое здание. Габаритные объекты требуют больше места, поэтому нередко под печь переоборудуют морские контейнеры или сваривают отдельные металлические боксы. Для подготовки поверхности окрашиваемых автомобилей, железнодорожного подвижного состава, малотоннажных речных судов отводят и обустраивают отдельное, просторное помещение с въездом-выездом.

Стандартная комплектация сушильной камеры для автотранспорта выглядит следующим образом:

- собственно помещение;

- узел подготовки и распределения воздуха;

- система вентиляции с набором фильтров различной фракции для глубокой и предварительной очистки;

- воздухораспределительное устройство;

- распашные ворота.

В установках для подготовки небольших деталей могут отсутствовать некоторые из перечисленных элементов. Например, применяется широкий люк для загрузки деталей, а система подачи воздуха упрощена.

Сушильные камеры комбинированные с окрасочными представляют входят в комплекс окраски и представляют особый интерес в случае работы с техникой и транспортом. В процессе нет необходимости перемещать объект с места на место. Достаточно переключать режимы на пульте управления. Объединенная многофункциональная печь занимает меньшую площадь.

Наиболее эффективны сушильные камеры спроектированные и произведенные под заказ. Только так можно обеспечить максимальное соответствие комплекса конкретным задачам. При этом предварительные инженерные изыскания затрагивают ряд ключевых параметров будущего производства:

- местоположение и размеры предокрасочной зоны;

- разновидности, состав, характеристики и периодичность смены красок, планируемых к применению;

- объем используемых полимерных смесей, расходуемых за единицу времени;

- предельная нагрузка на инфраструктуру: электроснабжение и другие коммуникации.

Порошковая окраска в виду несомненных преимуществ и несмотря на не самую низкую стоимость в настоящее время – прибыльный бизнес. Собственная автоматизированная камера сушки после покраски позволяет в еще большей степени увеличить рентабельность предприятия. На этом фоне крайне важно, чтобы используемое оборудование было качественным и производительным. Правильный выбор печи и оборудования повысит конкурентоспособность продукции. Позволит создавать покрытия с исключительными эстетическими свойствами, рекордными прочностью, химической и механической стойкостью.