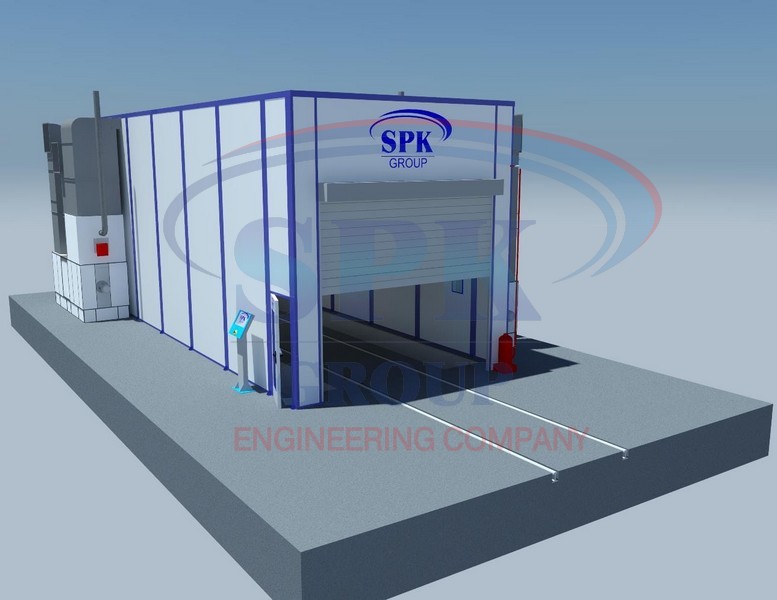

При мелкосерийном производстве нет необходимости в создании проходных окрасочных линий. Решения тупикового типа занимают меньше места и стоят ощутимо дешевле.

Загрузка и выгрузка целевых объектов в камеры для порошковой окраски, выполненные по такой схеме, происходит с одной стороны, через специальный люк или ворота.

Как устроена и функционирует

Любое промышленное производство замкнутого цикла требует наличия окрасочно-сушильной камеры, а предприятия, внедряющие самые передовые технологии, организуют порошковое нанесение лакокрасочных материалов. В данном случае процесс распыления полимера над поверхностью означает наличие специализированного оборудования:

- пистолета особой конструкции;

- циклона подготовки и подачи краски;

- электротехнических агрегатов для безопасной передачи порошку и поверхности изделий противоположных зарядов;

- вентиляционной системы, создающей пригодный для работы микроклимат и препятствующей накоплению взрывоопасной концентрации полимерной пыли;

- рекуператора, улавливающего и возвращающего краску в производственный цикл;

- приемных емкостей с виброситом, для подготовки собранной краски к повторному использованию.

Примером удачной компоновки и оснащения являются тупиковые камеры для порошковой окраски производства SPK. В ассортименте компании присутствуют как решения как уличного исполнения, так и внутрицехового расположения, однако в основе всегда лежит схожий конструкционный принцип.

Конструкция

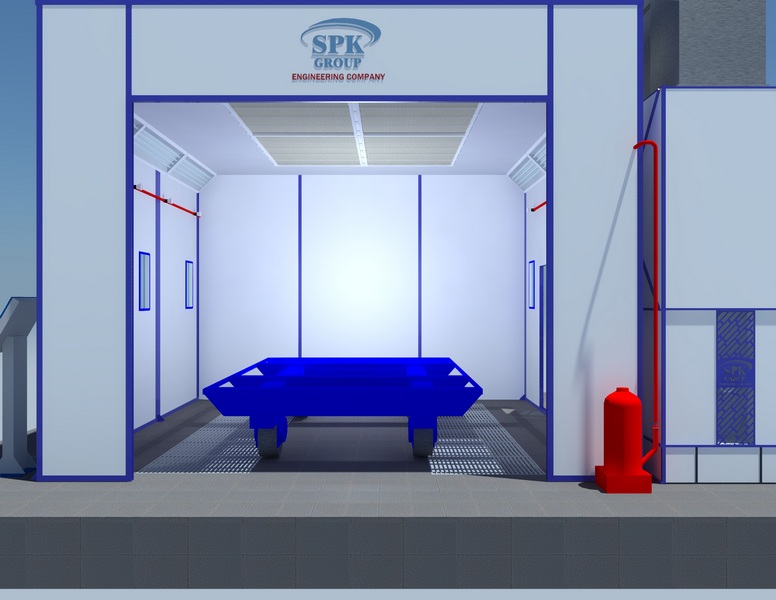

Несущие элементы таких камер представляют собой внутренний силовой каркас, выполненный из прочной стали, стойкой к воздействию коррозионных факторов. Стены возводятся из сэндвич-панелей, толщина и размеры которых зависят от конкретного проекта. Внутренние поверхности формируются из легко очищающихся от загрязнений и краски материалов.

Большие сооружения оборудуются расположенными с одного торца секционными воротами с электроприводом. В небольших камерах устанавливаются преимущественно односекционные двери подъемно-роллерного типа.

Ворота также обшивается материалами, устойчивыми к воздействию агрессивных сред. Дополнительно в помещении предусматриваются сервисные двери, которые играют роль запасных выходов и комплектуются замками вида «Антипаника». Все входные группы оборудуются приспособлениями для плотного прилегания к рамам и обеспечения герметичности при любых режимах работы камеры.

Вентиляция и рекуперационный контур

Система вентиляции комплектуется приточно-вытяжными агрегатами. При этом поступление свежего воздуха организовано сверху вниз равномерно по всему объему. Вытяжка неиспользованной порошковой краски осуществляется через контур ведущий в циклонный или картриджный рекуператор, где происходит осаждение и накопление порошка для повторного использования. Освобожденный от краски воздух, минуя дополнительные фильтры тонкой очистки, поступает обратно в цех либо в полном объеме, либо частично, в зависимости от конкретной реализации вентиляционной системы.

На производстве, для которого характерна частая смена краски, как правило, используются циклонные рекуператоры. Системы на основе картриджей отличаются наивысшим КПД, но могут применяться в условиях относительного постоянства работы с одним видом полимера. В некоторых случаях целесообразнее эксплуатировать гибридное оборудование, построенное на рекуператорах обоих видов.

Электродвигатели вентиляторов оборудуются частотными преобразователями, позволяющими проводить тонкую настройку давления внутри рабочей зоны и обеспечивающими защиту при возникновении перегрузок. Кроме того, все силовое электроустановки оснащаются взрывозащитой.

Климатическое оборудование

Камеры с незамкнутой системой вентиляции, могут комплектоваться тепловым рекуператором, который прогревает холодный входящий поток, посредством изолированной тепловой конвекции с нагретым воздухом помещения, что способствует значительной экономии энергоносителя в холодное время года.

Нагрев поступающего извне воздуха также осуществляется с помощью нагревателей на основе электрических элементов, дизельных или газовых горелок. Последний вариант наиболее экономичен, но определяется доступностью данного вида топлива в конкретном регионе.

Для хранения дизельного топлива важно предусмотреть емкость достаточного объема, укомплектованную топливным фильтром и системой подачи. При отсутствии прямого канала поставки газа в производственную зону, возможно создание специальных хранилищ, возводимых с соблюдением соответствующих норм безопасности.

Освещение

Чтобы контролировать качество нанесения порошка на поверхность изделий необходимо обеспечить достаточную мощность источников света. Светодиодные фонари во взрывозащищенных корпусах располагают рядами в горизонтальном и в вертикальном направлении так, чтобы освещение было максимально равномерным.

Особенности транспортировочной системы

Процесс нанесения краски в тупиковых камерах осуществляется преимущественно вручную. Загрузка изделий для обработки происходит посредством конвейера одной из двух основных разновидностей:

- инвертируемого, обладающего линейной конструкцией и возможностью движения внутрь и наружу;

- кругового, представляющего собой замкнутый контур.

Для окраски объектов сложной формы и небольших размеров применяются подвесные модификации транспортной системы. Для крупногабаритных изделий предусматриваются напольные конвейеры, оснащенные шестеренной передачей или моторизированными рольгангами. Для устойчивости в процессе покраски изделия небольших размеров подвешиваются на шпиндели, крупные – закрепляются хомутами.

Проектирование и постройка тупиковых камер для нанесения порошковых красок в настоящее время является популярной и востребованной услугой. Важно лишь правильно выбрать компанию застройщика, обладающую достойной репутацией и богатым опытом в профильной области.