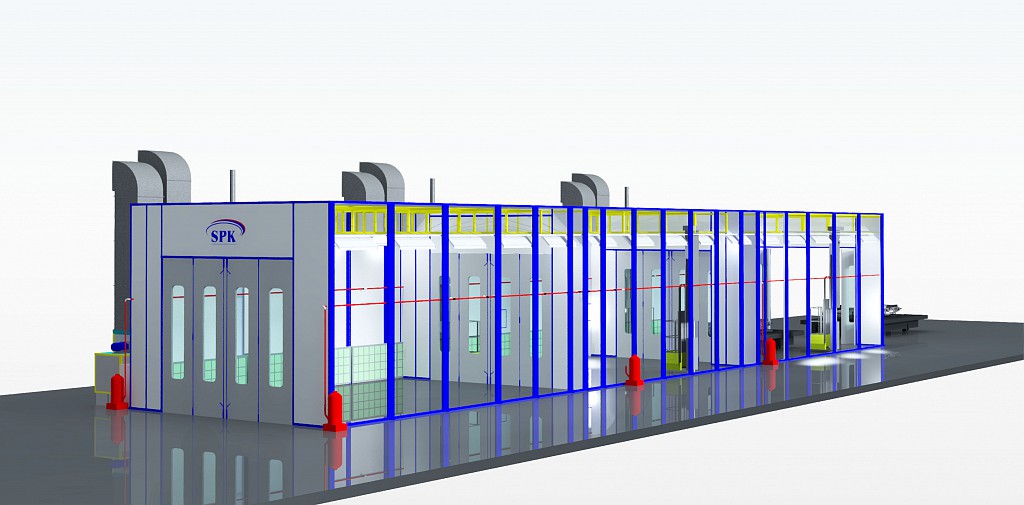

Окрасочный комплекс – лучший способ организовать и упорядочить все процессы, связанные с подготовкой поверхностей транспортных средств и деталей, а также с нанесением защитных покрытий.

Только в условиях закрытого помещения, оснащенного климатическим, вентиляционным оборудованием, необходимыми инструментами и вспомогательными средствами можно гарантировать качество, выполненной работы. Для тех, кто планирует заниматься окраской на профессиональном уровне, вопрос достоен более подробного рассмотрения.

Назначение комплекса для окраски

Специализированное сооружение служит для защитно-декоративного окрашивания изделий и техники посредством безвоздушного, пневматического или комбинированного распыления ЛКМ. Основной режим такого комплекса — это собственно нанесение покрытий и сушка при температурах от 18 до 23 °C и 80 °C соответственно.

Основная часть строения – окрасочно-сушильная камера, которая состоит из:

- герметичной кабины;

- термовентиляционной системы, осуществляющей прогон очищенного нагретого воздуха в направлении сверху вниз;

- комплекта фильтров различной степени очистки, расположенных как в потолочном, так и в подпольном пространствах.

Главные задачи оборудования камеры, следующие:

- нагрев и поддержание заданной температуры для разных этапов работы;

- отслеживание и индикация временных отрезков каждого из производственных циклов;

- автоматизация переключения режимов окраски и сушки;

- немедленное прекращение нагрева теплообменника по завершению работы или при возникновении нештатных ситуаций;

- предоставление обратной связи для мониторинга функционирования и своевременной сигнализации при возникновении неисправностей.

Окрашивание металлических поверхностей практикуется повсеместно. Это судо- и самолетостроение, автопром, добывающая и перерабатывающая промышленность. Перечислить все сферы, где возникает потребность в нанесении защитных покрытий – крайне масштабная задача для отдельной статьи. Здесь лишь стоит отметить высокую востребованность и коммерческую привлекательность такого рода деятельности.

Узлы и комплектующие

Посмотрим какие составляющие входя в комплекс окраски.

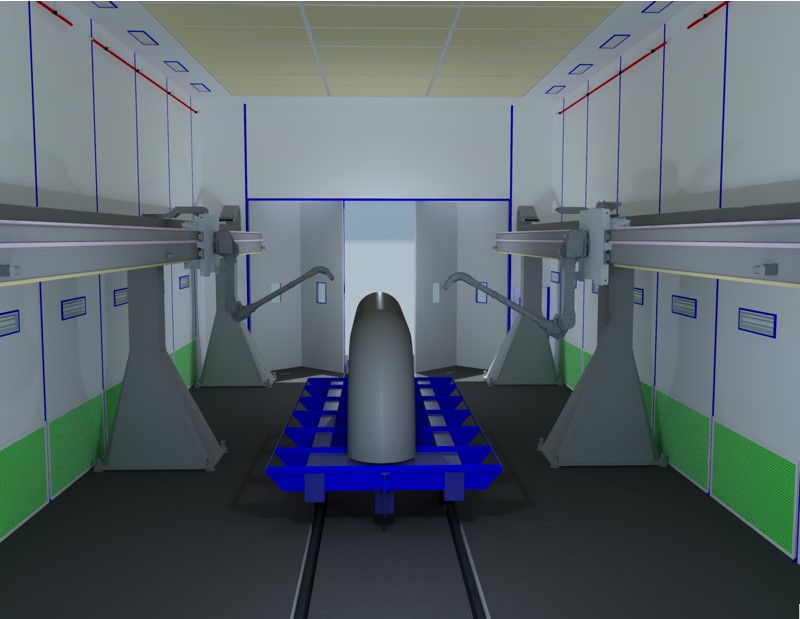

Кабина

Камера окрасочно-сушильной камеры, как правило, создается каркасной. На несущие колонны монтируются сэндвич-панели, скрепленные профилем и снабженные термо-аккустической изоляцией. В потолке размещается пленум с приточными фильтрами класса F5, а для равномерной подачи воздуха в конструкцию входит дефлектор. В пол интегрируется сплошняком или участками решетка, под которой также размещаются фильтры, в данном случае класса G3, останавливающие ЛКМ-взвесь. Ниже проходят вентиляционные каналы, объединяющие кабину и агрегатную группу. Альтернатива вертикальному размещению прямоточной рециркуляции – диагональная система забора воздуха.

Панели кабины комплектуются осветительными плафонами, состоящими из несущего короба и прозрачной вставки. Внутри организуется крепление и патроны для ламп. Количество источников подбирается так, чтобы уровень освещенности в помещении был не ниже 700 Люкс.

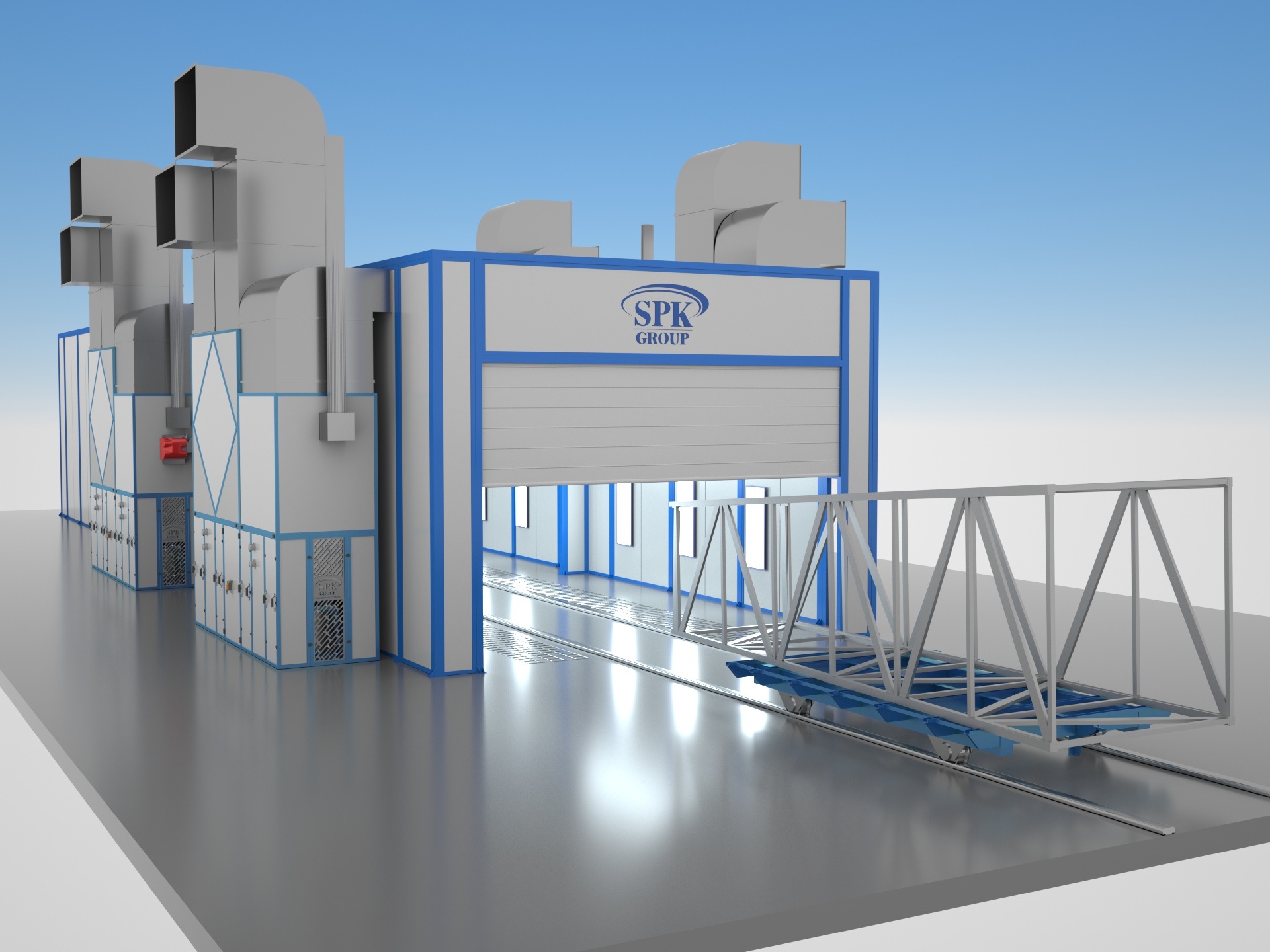

Въезд в камеру представляет собой распашные или сдвижные ворота, не редко, оснащенные электроприводом. Обязательно обустраиваются и входные двери для персонала с замками "антипаник".

В кабине рекомендуется предусмотреть подъемно-передвижные платформы, которые значительно облегчают труд маляров. Стандартные лифт-площадки имеют электрогидравлические или пневматические приводы и обладают грузоподъемностью от 150 до 300 кг.

Агрегатная группа

Это оборудование, задействованное в подаче и нагреве воздуха. Состоит из следующих компонентов:

- секций приточной и вытяжной вентиляции;

- электромоторов, вращающих вентиляторы турбинного типа;

- системы нагрева, находящейся в приточной части.

Современные решения предполагают оснащение моторов частотными преобразователями, снижающими износ оборудования и позволяющими существенно сэкономить электроэнергию.

Для передачи тепла воздуху от газовых или, работающих на жидком топливе, горелок используется теплообменник. Продукты сгорания попадают непосредственно в полость нагревателя, передающего температуру воздуху.

Нагревательная батарея

Иногда для нагрева приточного воздуха применяют электрический элемент мощностью от 200 КВт. Передача тепла осуществляется напрямую. Схема эффективна при одновременном использовании с электродвигателями. Наличие батарей увеличивает длину агрегатной группы.

Рекуператор

Дополнительное оборудование, которое позволяет нагретому уходящему воздуху передавать тепло холодному приточному. Особенно полезен узел в холодное время года.

Вытяжная секция

Конструкция, как правило, выполняется на основе жесткого каркаса и, пропорционально площади заборной поверхности и требуемой мощности, снабжается одним или несколькими моторами со взрывозащитой. Стены секции образованы стальными листами, с предохранительным слоем в виде антикоррозийного эпоксидного грунта.

Контрольная панель

Окрасочный комплекс оснащается центральным устройством управления и контроля на базе микропроцессорной системы. В качестве пользовательского интерфейса выступает приборная панель, оборудованная рядом обязательных элементов:

- пусковым выключателем и кнопкой аварийного завершения работы;

- переключателем стадий окраски и сушки;

- кнопками или рубильниками включения/отключения горелок и освещения.

Кроме того, пользователям доступны средства для настройки следующих автоматизированных систем:

- поддержания постоянной температуры термовентиляции в течении каждой технологической процедуры;

- регулировки нагрева для режимов и продолжительности работы;

- отключения подачи краски в пистолет.

Контрольные панели современного поколения могут быть электромеханическими или электронными. Последние не редко оснащаются жидкокристаллическими дисплеями с тачскрином.

Основные режимы

В окрасочно-сушильных камерах предусматриваются четыре базовых режима работы.

- Окраска. На нагретую поверхность наносится краска с помощью краскопульта. Температура зависит от вида ЛКМ.

- Выдержка. Достаточно кратковременный этап продолжительностью в среднем около 15 минут. Цель – удаление из помещения паров и взвеси краски.

- Сушка. Создание оптимальных условий для высыхания с непрерывной подачей свежего воздуха, предотвращающего скапливание взрывоопасных испарений. Для разных красителей устанавливается конкретное значение в диапазоне от 23 до 80 °C.

- Продувка. Стадия охлаждения окрашенного изделия, сопровождающаяся нагнетанием свежего воздуха и параллельной работой вытяжной группы в форсированном режиме.

Окрасочные комплексы — это глубоко и всесторонне проработанные производственные помещения, где основные процессы контролирует микроэлектроника. Наиболее продвинутые варианты не только хорошо укомплектованы техническими средствами, но и оснащены многочисленными датчиками, предоставляющими в реальном времени ценную информацию для оптимизации технологий, экономии технического ресурса и энергопотребления производства.

Больше информации в статье об обустройстве покрасочного цеха и строительстве новой линии окраски, посмотрите!