Бокс для покраски – отдельное помещение в центре хозяйственного сооружения, располагающее всем необходимым техническим арсеналом и обеспечивающее проведение полного цикла профильных работ.

Оборудованное и сконструированная по всем правилам камера – залог высокого качества и высокой эффективности трудозатрат, благодаря автоматизации рутинных процессов и созданию надлежащих температурно-климатических условий.

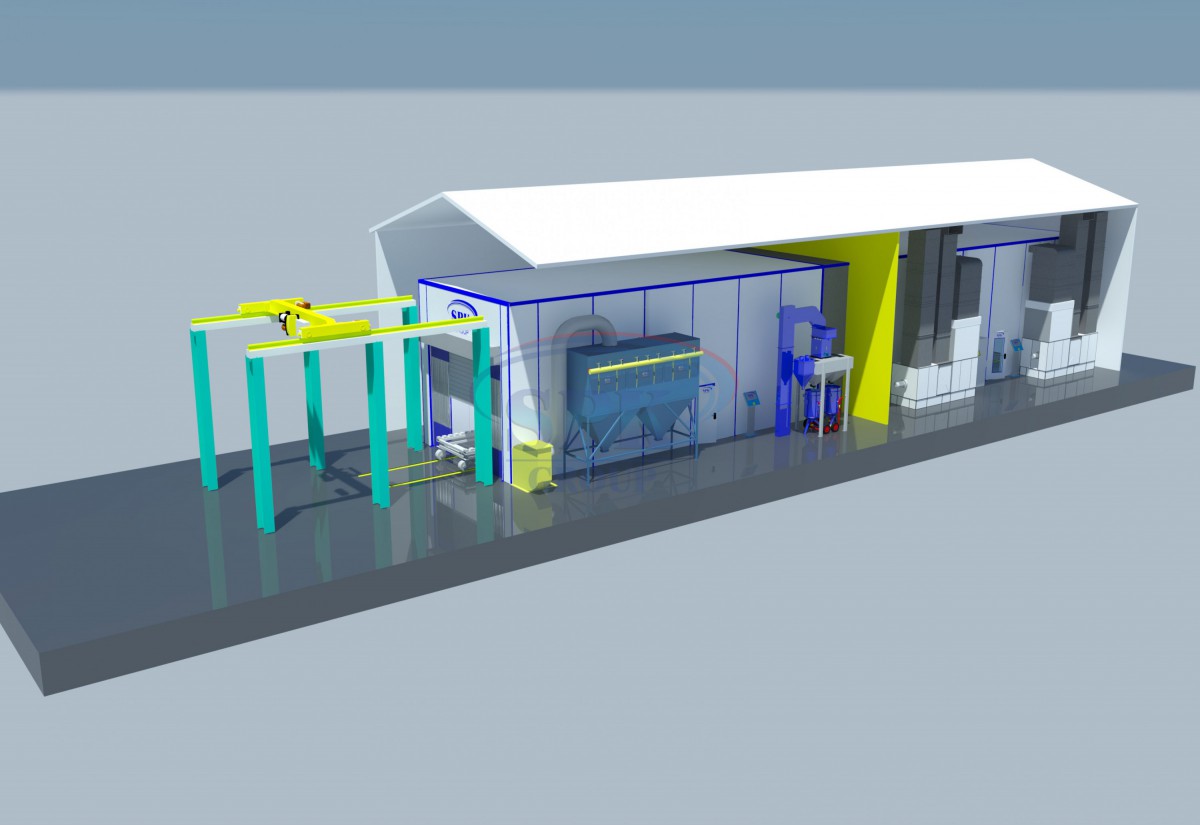

Стандартный покрасочный бокс

Главные требования к камере – изолированность, для поддержания внутри различных микроклиматов, и наличие базовых технических устройств, способствующих выполнению этой задачи:

- фильтров грубой и тонкой очистки;

- специализированной направленной вентиляционной системы, подачи и отвода воздуха по выделенным каналам;

- производительных нагревательных агрегатов, для установления и контроля заданной температуры воздуха;

- должным образом размещенных и защищенных источников освещения достаточной мощности;

- компьютеризированного центра управления, имеющимся функционалом.

Особое внимание уделяется прочности каркаса здания и, в особенности, самой камеры. Большинство сооружений данного типа сейчас собирается из легких стальных тонкостенных конструкций (ЛСТК) или легких металлических конструкций (ЛМК). Это означает, что проект должен предусматривать усиление той части, которая служит основанием непосредственно для окрасочного бокса. Здесь требуются материалы не подверженные механическим деформациям и максимально устойчивые к воздействию температуры и даже открытого огня. Таковы требования и нормы пожарной безопасности.

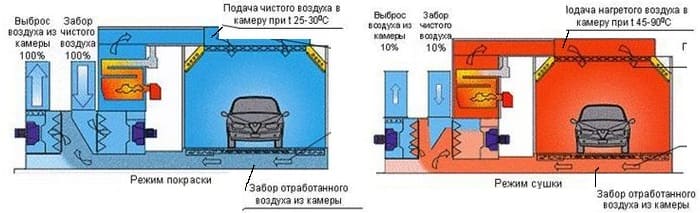

Устройство вентиляции покрасочной камеры

Надежная и эффективная вентиляционная система – необходимость. Воздух в боксе должен обновляться постоянно. С этой целью традиционно вытяжка организуется в нижней части помещения. Выход воздухоподачи от приточного вентилятора, наоборот, располагают вверху. Общая схема выглядит следующим образом:

- перед приточным вентилятором устанавливается фильтр воздушной очистки;

- между втяжным оборудованием и теплогенератором внедряется блок теплоутилизатора, соединенного каналом с вытяжным оборудованием, через который поступает теплый воздух, не перемешиваясь и нагревая забираемый с улицы;

- между следующими в схеме нагревателем и воздухораздаточными панелями интегрируют датчик воздуха;

- в секциях приточного пленума, в основном, играющего роль гасителя турбулентности, также располагается качественный приточный фильтр категории F5;

- отточная часть представлена вытяжной стенкой с фильтрующими элементами, для отсечения лакокрасочной взвеси, и вытяжным вентилятором.

Чем больше габариты приточного пленума, тем более равномерно удается организовать воздухоподачу, однако размеры и количество панелей должны соответствовать мощности вентилятора: здесь прямая зависимость.

Обогрев как правило осуществляется газовыми горелками (возможны и другие варианты: дизельное или электрооборудование). Ключевой момент – обеспечить абсолютную изоляцию нагревательного элемента от взрывоопасной смеси газов, образующихся в результате испарения. Для этого движение воздуха должно происходить со скоростью достаточной для исключения обратного оттока. Вентиляторы и теплогенератор находятся в тесном взаимодействии. Например, остановка циркуляции воздуха сразу же ведет к отключению горелок, предотвращая возможный перегрев и возникновение пожара.

Фильтры грубой очистки размещаются перед вентиляторами. Их назначение – извлекая из поступающих масс крупные и твердые частицы пыли, предотвратить износ и поломку оборудования. Фильтрующие элементы тонкой очистки, листовые или ячеистые, монтируются на границах камеры и предназначены для окончательного отсева оставшихся мелкодисперсных включений.

Особенности конструкции и материалы

На этапе проектирования важно выделить подпольное пространство под расположение вытяжки, а под крышей предусмотреть необходимой величины чердачное пространство. Правильно разработанная схема позволит в дальнейшем даже при закладке бетонного фундамента без труда изменять конфигурацию трубопроводов, наращивая приток воздуха.

Если площадь приточного пленума менее двух третей потолка, лучше организовать скаты, исключая возникновение мертвых зон, в которых может застаиваться нагретая смесь воздуха и паров краски. Вытяжная составляющая вентиляции работает почти в пассивном режиме, не предъявляет особых требований к производительности вентилятора и может занимать большую часть пола.

Самый распространенный материал для обшивки стен – оцинкованное листовое железо. В качестве утеплителя применяют минеральную вату. Возможно использование других негорючих теплоизоляторов.

Промышленные покрасочные камеры оборудуются рядом дополнительных устройств:

- рельсами и транспортными лентами для внутренней транспортировки автомобиля;

- гидравлическими или электрическими подъемниками, облегчающими работу персонала;

- сварочными агрегатами, оборудованием для резки металла и инструментами для ремонта.

Единое управление

Современные окрасочные боксы комплектуются вентиляторами, теплогенераторами, утилизаторами тепла, датчиками, поддерживающими цифровое управление. Для задания системам нужных характеристик и режимов работы используется компьютерное оборудование и специальное программное обеспечение. Таким образом автоматизируются: забор, нагнетание и подогрев воздуха до температур от 25 до 60 и выше градусов Цельсия. Кроме того, с помощью пульта можно настраивать скорость вращения вентиляторов, яркость, а в самых продвинутых вариантах и направление, освещения.

Обустройство промышленных окрасочных камер – это работа для профессионалов, требующая четкого планирования и глубоких технических знаний. Будущим эксплуатантам лучше обратиться за квалифицированной помощью, чтобы не рисковать безопасностью проведения работ в неправильно оснащенном и укомплектованном помещении, а также не ставить под вопрос качество оказания окрасочных услуг.

Читайте также об обустройстве покрасочного цеха и окрасочном комплексе.