В процессе перевозок на коммерческом грузовом транспорте из-за воздействия внешней среды могут возникнуть дефекты, влияющие на его внешний вид, а также стойкость и срок эксплуатации. Чтобы снизить негативное влияние побочных эффектов, используются новые технологии для окраски и обработки поверхности, одной из которых является конвейерная система.

Технология конвейерной окраски

После того, как собранный грузовой автомобиль будет готов к прохождению конвейерной окраски транспорта данного типа, его отправляют в специализированный промышленный цех. Там происходит семь этапов обработки поверхности:

- Обезжиривание. В первом отделении изделие погружают в объемную емкость, заполненную очищающей жидкостью, позволяющей удалить лишний и жир и загрязнение, образовавшиеся на этапе подготовки. Далее, с помощью дополнительного оборудование его извлекают и опускают на ленту, перед этим ополаскивая поверхность.

- Отправка в сушильную камеру. После погружения в ванну необходима полная сушка автомобиля. Для этой задачи предназначен отдельный отсек в системе, куда и будет отправлено изделие. Когда транспорт помещается внутрь, оператор системы запускает сушку с постепенным повышением температуры до уровня в 180 градусов Цельсия.

- Фосфатирование. Для данной процедуры используется ванна, заполненная смесью, состоящей из фосфора. Машину по частям медленно погружают в емкость, и через некоторое время извлекают. Это позволяет увеличить стойкость металлического покрытия грузового автомобиля при его дальнейшей эксплуатации.

Далее по линии следует вторая водяная ванна, где изделие повторно проходит полное ополаскивание. Это необходимо сделать для прохождения последующих этапов обработки и нанесения ЛКМ на коммерческие грузовики. - Катофорезная обработка и герметизация. Данный шаг является наиболее сложным по своей структуре по сравнению с остальными, но при этом имеет особую важность. Движение конвейерной линии останавливается на определенном участке, где транспорт подвергается химической обработке. Она делится на несколько шагов, на каждом из которых используются различные смеси веществ. Таким образом, образование коррозии на металлическом покрытии в течении длительного времени эксплуатации будет предотвращено.

- Наружная грунтовка. Когда прохождение множества химических процедур будет завершено, на корпус наносится защитное покрытие толщиной не более 40 мкм. Такой тонкий слой достигается за счет отказа от использования ручного труда в конвейерной окраске и применении специализированных приборов. Небольшой нанесенный объем грунта позволит переносить более тяжелые погодные условия без последствий для грузового автомобиля.

- Очистка поверхности. Изделие отправляется из грунтовочного отделения по команде оператора и останавливается на указанном месте. Туда доставляется вся необходимая аппаратура для удаления следов предыдущей работы и проведения последующих процедур.

- Нанесение лакокрасочного покрытия. Последним этапом является придача автотранспорту нужного цвета во всех его участках. Чтобы получить требуемый результат, все отделения покрываются жидкостью, сохраняющей нужную температуру и влажность поверхности на протяжении всей процедуры. Затем привозится малярное оборудование, чтобы получить раскраску изделия, которая требуется заказчику или производителю.

Подготовка поверхности

Перед тем, как начать процесс нанесения лакокрасочного материала (в сокращенном виде – ЛКМ или ЛКП), необходимо подготовить изделие к последующей обработке. Для этого процесса используются разные технологии, но наиболее распространенными являются:

- Механическая очистка. Данный метод использует простые методы подготовки изделия к обработке, однако требует серьезных финансовых затрат на закупку всего необходимого уровня.

- Грунтовая рассыпка. Наиболее распространенное и эффективное решение для очистки коммерческого автотранспорта с точки зрения соотношения стоимости проведения и полученного результата.

- Очистка химическими растворами. В процессе работы используются смеси веществ, которые эффективно справляются с внешним загрязнением, образованным в процессе эксплуатации или изготовления. Под разные материалы корпуса подбираются отдельные составы смесей.

- Обработка повышенной температурой. С данной технологией обработки стоит работать наиболее осторожно, так как из-за превышения требуемых показателей техника может сильно повредиться. Однако, это решение показывает хорошие результаты при использовании.

Оборудование

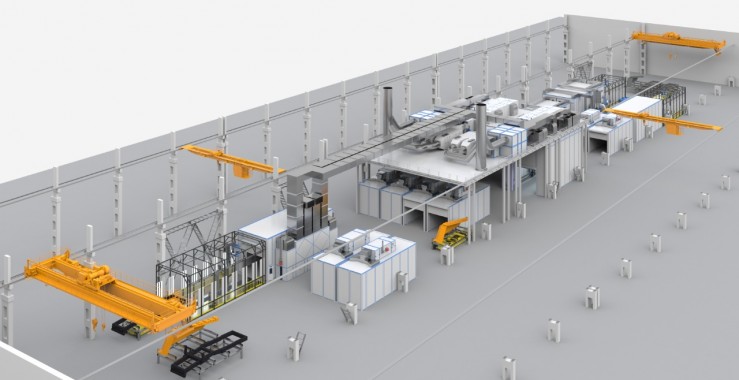

Конструкция системы конвейерной окраски КАМАЗов и другого грузового автотранспорта представляет собой прямолинейную или изогнутую производственную линию, поделенную на несколько участков:

- от 1 до 3 отсеков для промывания и ополаскивания (в начале системы, а также после процедур фосфатирования и герметизации);

- ванна для поведения фосфатирования;

- зона катафорезного грунтования;

- отделение для пломбирования;

- малярный отсек;

- зона для очистки изделия;

- отдел контроля качества;

- удаленное помещение для работы оператора конвейера.

Портфолио проектов

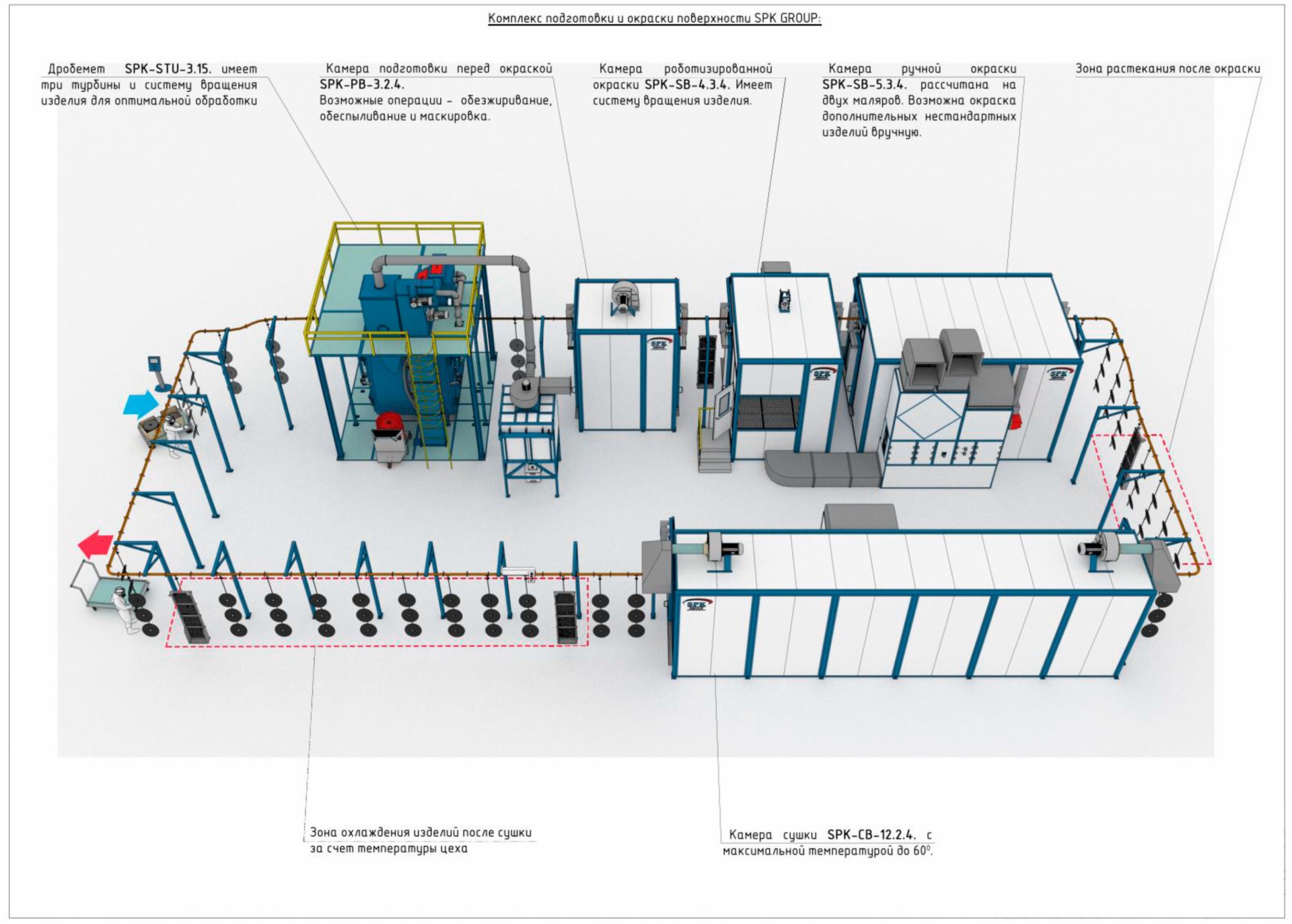

Компания SPK GROUP занимается оборудованием и обслуживанием производств, связанных со сферой промышленной окраски, а также производством аппаратуры по данному направлению. Среди выполненных проектов имеются:

- Комплекс окраски оконных рам для КАМАЗов SPK;

- Промышленная линия порошковой окраски грузового коммерческого автотранспорта SPK-KTL;

- Комплекс конвейерной окраски для грузового транспорта и деталей оконных рам КАМАЗов SPK с производительностью более 4.000.000 кв. м. в год.

Чтобы заказать инжиниринговые услуги от специалистов SPK GROUP, воспользуйтесь разделом «Заявка в 1 клик» на нашем сайте и заполните все необходимые данные в форму. Наш менеджер ответит на запрос в ближайшее время.