В качестве лакокрасочного материала используется измельченный полимер, который наносится на поверхность под воздействием сил электростатического взаимодействия и затем оплавляется в полимеризационной печи под воздействием высокой температуры. В результате на поверхности изделия образуется яркий, прочный и долговечный слой, препятствующий возникновению коррозии под воздействием окружающей следы.

Оборудование и инструменты

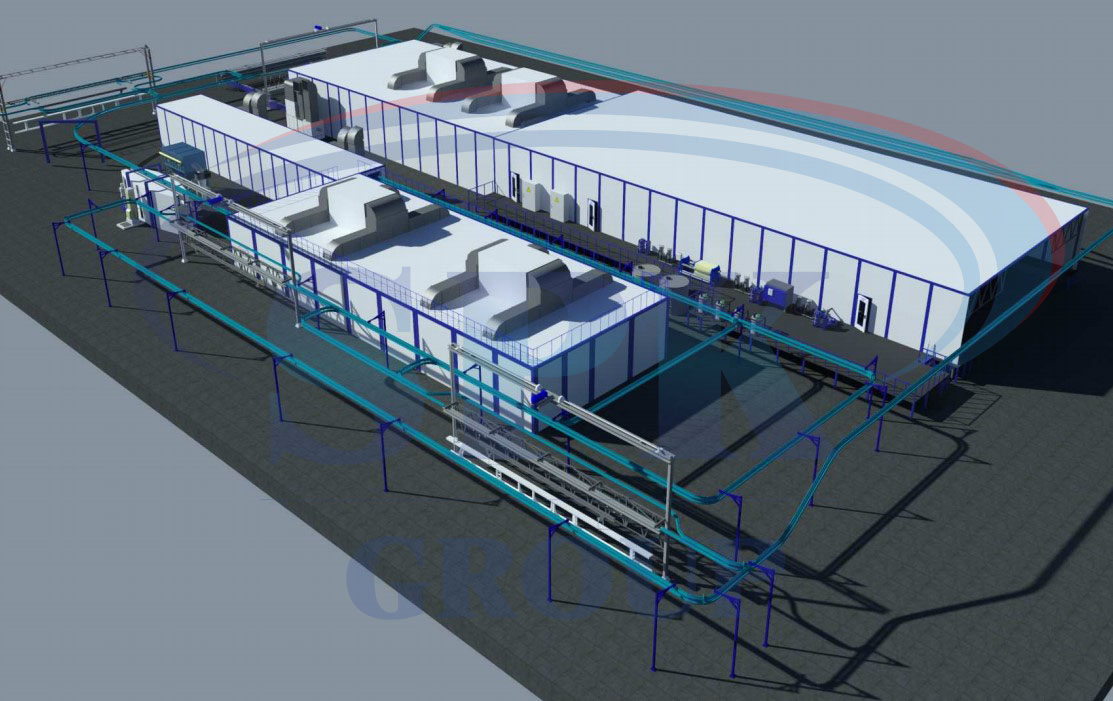

На производстве процесс порошкового окрашивания, как правило, проводится в окрасочных камерах, которые представляют собой часть поточной линии, оборудованной конвейером. В условиях малярной мастерской – это одно или несколько специальным образом оборудованных помещений. Как бы то ни было перечень приспособлений и устройств имеет много общего. Помимо транспортной системы, в состав покрасочного комплекса входят:

- вентиляционная система, оснащенная фильтрами, предотвращающими занос внутрь рабочей зоны пыли;

- электростатический пистолет, создающий электростатическое поле и подающий порошкообразный полимер на поверхность целевых объектов;

- рекуперационная система, собирающая не попавшую на изделие краску, которая затем возвращается в производственный цикл.

Технология

Как бы ни было устроено рабочее пространство, нанесение и спекание полимерных порошков всегда проходит ряд общих этапов.

Подготовка поверхности

Изделие перед началом нанесения краски необходимо подготовить. От того насколько качественно будет осуществлена эта процедура зависит успешность последующих операций. С поверхности изделия требуется удалить разнообразные загрязнения и дефекты, в некоторых случаях уплотнить наружный слой металла и сделать более шероховатым для повышения адгезии. Кроме того, поверхность необходимо обезжирить и покрыть конверсионным слоем посредством фосфатирования или хорматирования.

Очистку проводят абразивными материалами вручную или с помощью специальных установок. Также могут использовать химические методы очистки, посредством нанесения смывок и других агрессивных составов. После промывки и сушки наносится барьер для влаги и загрязнений, предотвращающий отслоение полимерного покрытия – конверсионный слой, который еще и увеличивает адгезию краски. Обычно применяют фосфат железа, хрома, цинка или марганца.

Грунтовка

Нанесение этого слоя выравнивает поверхность и придает изделию дополнительную антикоррозионную защиту. Для стандартных условий эксплуатации применяют пассивные грунты. Это составы, которые образуют устойчивую к механическому и химическому воздействию пленку. Для работы изделия в суровых условиях используют активные грунты на основе цинка и эпоксидных смол. Такие грунты обладают повышенной прочностью и адгезией и способны ограничивать область распространения коррозии.

Нанесение порошковой краски

Когда все подготовительные стадии завершены, изделие попадает в зону нанесения порошковой краски. Процесс может быть автоматическим роботизированным или проводится оператором. Напыление происходит за счет сообщения частицам порошка и поверхности изделия противоположных зарядов, что обеспечивает интенсивное и равномерное распределение материала будущего покрытия.

Автоматическое нанесение характеризуется повышенной производительностью и единообразием результата и применяется на производстве. Ручное нанесение более авторский процесс, позволяющий тщательно контролировать качество результата и свойственно работе, где важна декоративная составляющая: создается сложная графика, например, текст или рисунки.

Полимеризация

Нанесенный на поверхность изделия полимер преобразуется в единое покрытие в полимеризационной печи. Это специальная камера, куда помещается, и где нагревается изделие. В среднем температура полимеризации составляет от 180 °С до 250 °С. Процесс длиться от 15 до 30 минут. Конкретные показатели температуры и время выдержки зависят от вида краски.

В момент полимеризации частицы краски плавятся и сливаются друг с другом, образуя единую обволакивающую изделие пленку. Продолжающийся нагрев способствует глубокому проникновению полимерного слоя в поверхность изделия. По завершению процесса изделие извлекают из печи и охлаждают на воздухе в чистом и освободном от пыли помещении. Когда окрашенная поверхность принимает комнатную температуру, покрытие приобретает расчетные свойства и полностью готово к эксплуатации.

Преимущества порошкового окрашивания

Порошковая окраска отличается от традиционной, когда используются жидкие лакокрасочные материалы, немалым количеством особо ценных качеств:

- полимерные порошковые покрытия значительно прочнее;

- отсутствует необходимость в растворителях, что удешевляет покраску полимерными порошками;

- жидкие краски не поддаются рекуперации, в то время как не перенесенный на изделие порошок легко собрать и задействовать вновь, что позволяет экономить на лакокрасочном материале;

- технология не предусматривает использование в составе порошковой краски и в ходе нанесения токсичных и вредных для здоровья человека веществ, что делает безопасными как процесс покраски, так и эксплуатацию изделий;

- порошковые краски не содержат экологически опасных веществ.

Нельзя не отметить и удобство обращения с порошковыми красками, не обладающими маркостью и позволяющими получить готовое защитно-декоративное покрытие за несколько десятков минут. Отдельно стоит отметить удобство хранения порошкообразных красок, которые значительно компактнее и легче жидких.